El enemigo que no puedes ver

En la ciencia de materiales, el fallo casi siempre comienza en el mismo lugar: los espacios vacíos.

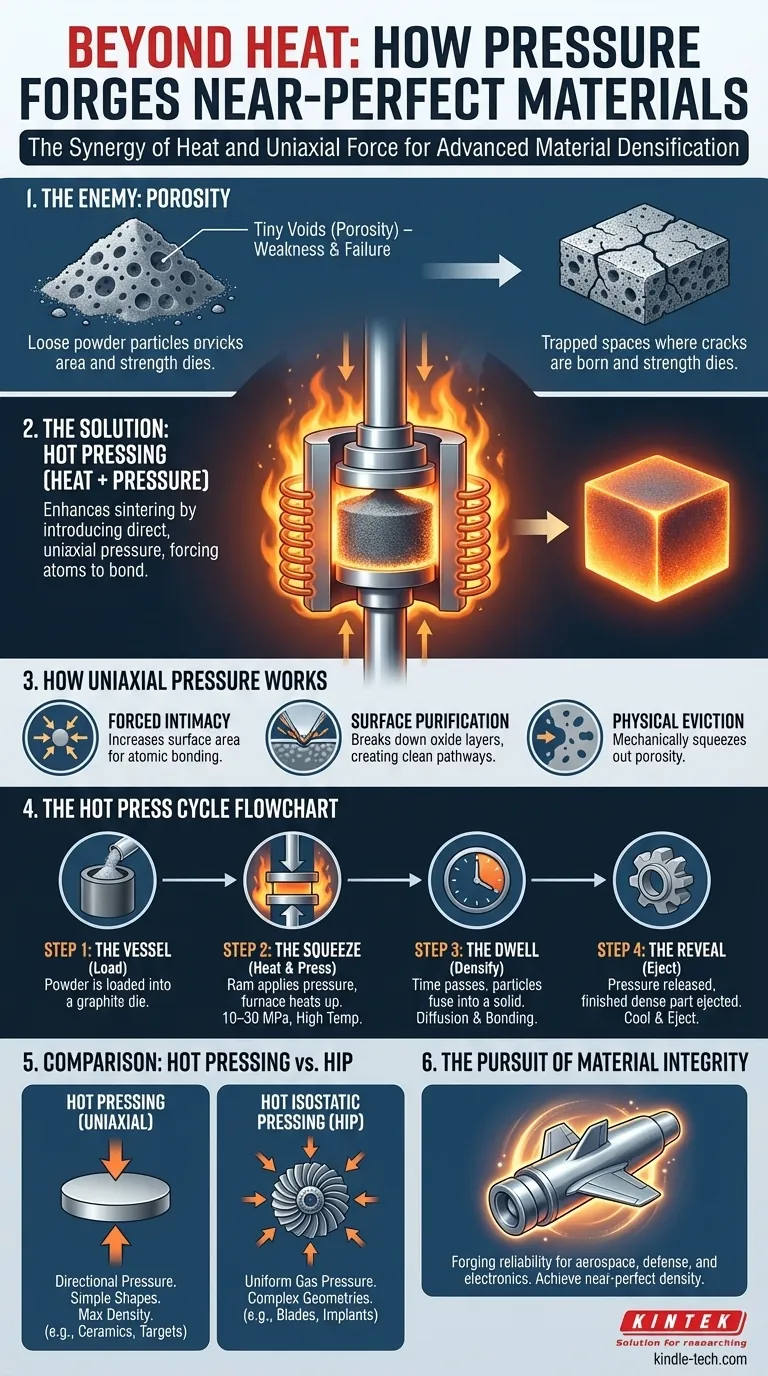

La porosidad —los pequeños vacíos microscópicos atrapados entre las partículas— es el enemigo invisible. Es donde nacen las grietas y donde muere la resistencia mecánica. Durante décadas, los ingenieros han combatido este vacío con calor, utilizando un proceso llamado sinterización para coaxionar materiales en polvo hasta convertirlos en un todo sólido y unificado.

La sinterización funciona haciendo que los átomos sean móviles. A altas temperaturas, migran a través de los límites de las partículas, cerrando lentamente las brechas. Pero el proceso es paciente, a menudo lento y rara vez perfecto. Inevitablemente, algunos vacíos quedan atrapados.

Para crear la próxima generación de cerámicas avanzadas, compuestos y aleaciones, no podemos simplemente pedir a los átomos que se unan. Tenemos que obligarlos.

La solución elegante: Añadir fuerza al fuego

Este es el principio fundamental del prensado en caliente. Es un proceso que mejora la sinterización al introducir una segunda variable poderosa: la presión uniaxial directa.

Mientras que el calor hace que el material sea maleable y fomenta la difusión atómica, la presión constante y controlada compacta físicamente el polvo. Es una adición simple, casi de fuerza bruta, pero sus efectos son profundos.

Cómo la presión uniaxial lo cambia todo

La sinergia entre calor y presión acelera la densificación de tres maneras críticas:

- Intimidad forzada: La presión empuja las partículas de polvo en contacto íntimo, aumentando drásticamente el área superficial donde puede ocurrir la unión atómica.

- Purificación de la superficie: La fuerza de trituración descompone los óxidos superficiales rebeldes que pueden inhibir la unión, creando vías más limpias para la difusión.

- Expulsión física: Lo más importante es que la presión exprime mecánicamente los vacíos, eliminando sistemáticamente la porosidad que el calor por sí solo podría dejar atrás.

El resultado es un material que alcanza una densidad notablemente cercana a su máximo teórico. El proceso suele ser más rápido y puede realizarse a temperaturas más bajas que la sinterización convencional, preservando la microestructura de grano fino del material.

La anatomía de un ciclo de prensado en caliente

Si bien la física es compleja, el flujo de trabajo es un modelo de precisión de ingeniería. Es una secuencia controlada diseñada para transformar el polvo suelto en un sólido monolítico.

-

Paso 1: El recipiente El polvo se carga en un troquel de forma simple, que muy a menudo se mecaniza en grafito. El grafito es el material de elección por su increíble resistencia a la temperatura, su excelente conductividad térmica y su facilidad de mecanizado.

-

Paso 2: El apretón El troquel se coloca dentro de la prensa en caliente. Un horno de inducción o calentadores resistivos elevan la temperatura, mientras que un ariete hidráulico aplica una presión uniaxial constante, típicamente en el rango de 10-30 MPa.

-

Paso 3: La espera El sistema mantiene el material a una temperatura y presión objetivo durante un período de tiempo específico. Este "tiempo de espera" es donde ocurre la densificación, ya que las partículas se deforman, difunden y se unen en una masa sólida.

-

Paso 4: La revelación Una vez completada la densificación, el componente se enfría en condiciones controladas, se libera la presión y se expulsa la pieza terminada de alta densidad.

El dilema del ingeniero: Elegir la presión adecuada

"Prensa en caliente" es un término que requiere contexto. Comprender sus distinciones clave es crucial para seleccionar la ruta de fabricación correcta, una decisión que equilibra el rendimiento, la geometría y el costo.

Prensado en caliente frente a prensado isostático en caliente (HIP)

La diferencia fundamental radica en cómo se aplica la presión. Piense en el prensado en caliente como un martillo preciso (fuerza uniaxial), mientras que el HIP es como envolver en plástico (fuerza isostática, basada en gas, desde todas las direcciones).

| Característica | Prensado en caliente (Uniaxial) | Prensado isostático en caliente (HIP) |

|---|---|---|

| Tipo de presión | Direccional (por ejemplo, arriba y abajo) | Uniforme (desde todas las direcciones) |

| Geometría | Formas simples (discos, placas, cilindros) | Formas complejas, casi de forma neta |

| Ventaja principal | Máxima densidad en formas básicas | Densificación de geometrías intrincadas |

| Ideal para | Cerámicas avanzadas, objetivos de pulverización catódica | Álabes de turbina, implantes médicos |

Si su objetivo es la máxima densidad absoluta en una geometría simple, el prensado en caliente es una opción increíblemente potente y eficiente. Si su pieza tiene curvas complejas y características internas, el HIP es la tecnología superior.

Cuando lo más simple es mejor

Para la producción de alto volumen de componentes menos críticos, un enfoque tradicional de "prensar y sinterizar" —donde el polvo se compacta a temperatura ambiente primero y luego se calienta por separado— a menudo proporciona la ruta más económica. La elección siempre vuelve a las demandas de la aplicación final.

La búsqueda de la integridad del material

En última instancia, la lucha contra la porosidad es una lucha por la fiabilidad. En la industria aeroespacial, de defensa y de electrónica de alto rendimiento, no se puede permitir la debilidad que proviene del espacio vacío. El prensado en caliente proporciona un método directo y potente para forjar materiales con una densidad casi perfecta.

Lograr este nivel de integridad del material requiere no solo conocimiento, sino también equipos capaces de un control preciso y repetible de la temperatura y la presión. Equipar su laboratorio para este nivel de perfección de materiales es el primer paso hacia la innovación. Contacte a nuestros expertos para explorar las soluciones adecuadas para sus objetivos.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de prensa hidráulica calentada con placas calentadas para prensa en caliente de laboratorio de caja de vacío

Artículos relacionados

- La Física de la Permanencia: Cómo las Prensas Calientes Forjan el Mundo Moderno

- Horno de vacío para prensado en caliente: una guía completa

- Derrotando el Vacío: El Poder Silencioso del Prensado en Caliente al Vacío

- Del Polvo a la Densidad: La Ciencia Microestructural del Prensado en Caliente

- La Física Oculta de la Perfección: Dominando el Calor, la Presión y el Tiempo