Introducción a la cerámica avanzada y la sinterización

Propiedades e importancia de la cerámica avanzada

Los materiales cerámicos avanzados se distinguen por sus estructuras de enlace atómico únicas, principalmente iónicas o covalentes, que les confieren un conjunto de propiedades excepcionales.Estos materiales presentan alta resistencia y dureza por lo que son ideales para aplicaciones que requieren durabilidad y resistencia a la tensión mecánica.Además, su resistencia térmica que les permite mantener la integridad estructural y el rendimiento en condiciones térmicas extremas.La biocompatibilidad es otro atributo crítico, que permite utilizar estas cerámicas en implantes médicos y otras aplicaciones biomédicas sin provocar reacciones adversas en el cuerpo humano.

El proceso de sinterización desempeña un papel fundamental en la transformación de polvos cerámicos en materiales policristalinos con propiedades a medida.La sinterización implica la consolidación de partículas cerámicas bajo calor y presión, lo que conduce a la formación de una estructura densa y coherente.Este proceso es esencial para optimizar las propiedades mecánicas, térmicas y eléctricas del producto cerámico final.Controlando cuidadosamente las condiciones de sinterización, es posible producir cerámicas con características específicas adecuadas para una amplia gama de aplicaciones industriales y tecnológicas.

| Propiedad | Descripción |

|---|---|

| Resistencia | Alta resistencia a la tensión mecánica |

| Dureza | Alta resistencia a la deformación y al desgaste |

| Resistencia a la temperatura | Capacidad de mantener las propiedades a temperaturas extremas |

| Biocompatibilidad | Compatibilidad con entornos biológicos, adecuada para implantes médicos |

En resumen, los exclusivos procesos de unión y sinterización de las cerámicas avanzadas les permiten destacar en entornos exigentes, lo que las hace indispensables en la tecnología y la industria modernas.

Limitaciones de la sinterización tradicional

Los métodos tradicionales de sinterización, que se basan principalmente en el calentamiento externo y la aplicación de presión atmosférica o mecánica, presentan varias limitaciones inherentes cuando se aplican a sistemas de materiales específicos.Uno de los principales problemas es el proceso de enfriamiento necesario tras la sinterización, que puede alargar considerablemente el ciclo de producción global.Este período de enfriamiento prolongado no sólo aumenta el tiempo necesario para fabricar un producto acabado, sino que también complica el mantenimiento de tolerancias dimensionales ajustadas, un factor crítico para garantizar la precisión y fiabilidad del componente final.

Además, la necesidad de mecanizado adicional posterior a la sinterización agrava aún más estos problemas.Este paso adicional suele ser necesario para lograr la precisión dimensional y el acabado superficial deseados, lo que aumenta la complejidad y el coste del proceso de producción.El proceso de conformado inicial debe controlarse meticulosamente para garantizar su consistencia y repetibilidad, ya que cualquier variación en la consistencia del polvo puede provocar alteraciones en la contracción o en las propiedades generales de los componentes, afectando así al rendimiento del producto final.

El elevado coste del establecimiento de la producción es otra limitación importante.La importante inversión necesaria para crear una instalación de sinterización puede suponer una barrera de entrada para muchos fabricantes, sobre todo si la demanda del producto no justifica el gasto.Además, variaciones del proceso durante la producción pueden dar lugar a piezas débiles y variables, lo que subraya la necesidad crítica de un control preciso a lo largo de todo el proceso de sinterización.

En resumen, aunque los métodos tradicionales de sinterización se han utilizado ampliamente, sus limitaciones en cuanto a tiempo, precisión, coste y control del proceso ponen de manifiesto la necesidad de tecnologías de sinterización más avanzadas y eficaces.

Técnicas emergentes de sinterización rápida

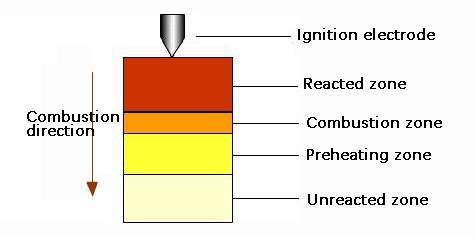

Sinterización autopropagada a alta temperatura (SHS)

La sinterización autopropagada a alta temperatura (SHS), a menudo denominada síntesis por combustión, es una técnica revolucionaria que aprovecha el poder de las reacciones químicas exotérmicas para facilitar la síntesis rápida de materiales.Este método aprovecha el intenso calor generado por estas reacciones para impulsar el proceso de sinterización, transformando los polvos cerámicos en materiales densos y policristalinos con propiedades a medida.

Una de las principales ventajas del SHS es su capacidad para lograr una rápida densificación sin necesidad de calentamiento externo prolongado ni altas presiones, habituales en los métodos de sinterización tradicionales.Esta eficacia hace que el SHS resulte especialmente atractivo para aplicaciones industriales, en las que el ahorro de tiempo y energía es fundamental.El proceso se ha integrado con éxito en varias líneas de producción industrial, permitiendo la producción en masa de materiales cerámicos avanzados con una calidad y un rendimiento constantes.

Además de sus aplicaciones independientes, el SHS se ha combinado con otras tecnologías avanzadas para mejorar aún más sus capacidades.Por ejemplo, la síntesis de polvos SHS permite crear polvos altamente reactivos que pueden sinterizarse más rápidamente y con mayor control sobre las propiedades finales del material.Del mismo modo, se han desarrollado técnicas de densificación integradas con SHS para abordar retos específicos en la consolidación de materiales, garantizando que las cerámicas resultantes cumplan los estrictos requisitos de las aplicaciones industriales y tecnológicas modernas.

La versatilidad del SHS queda demostrada además por su adaptabilidad a una amplia gama de materiales cerámicos, desde óxidos simples a compuestos complejos.Esta amplia aplicabilidad, combinada con su eficiencia y escalabilidad, posiciona al SHS como un actor clave en la continua evolución de las tecnologías de sinterización rápida para cerámicas avanzadas.

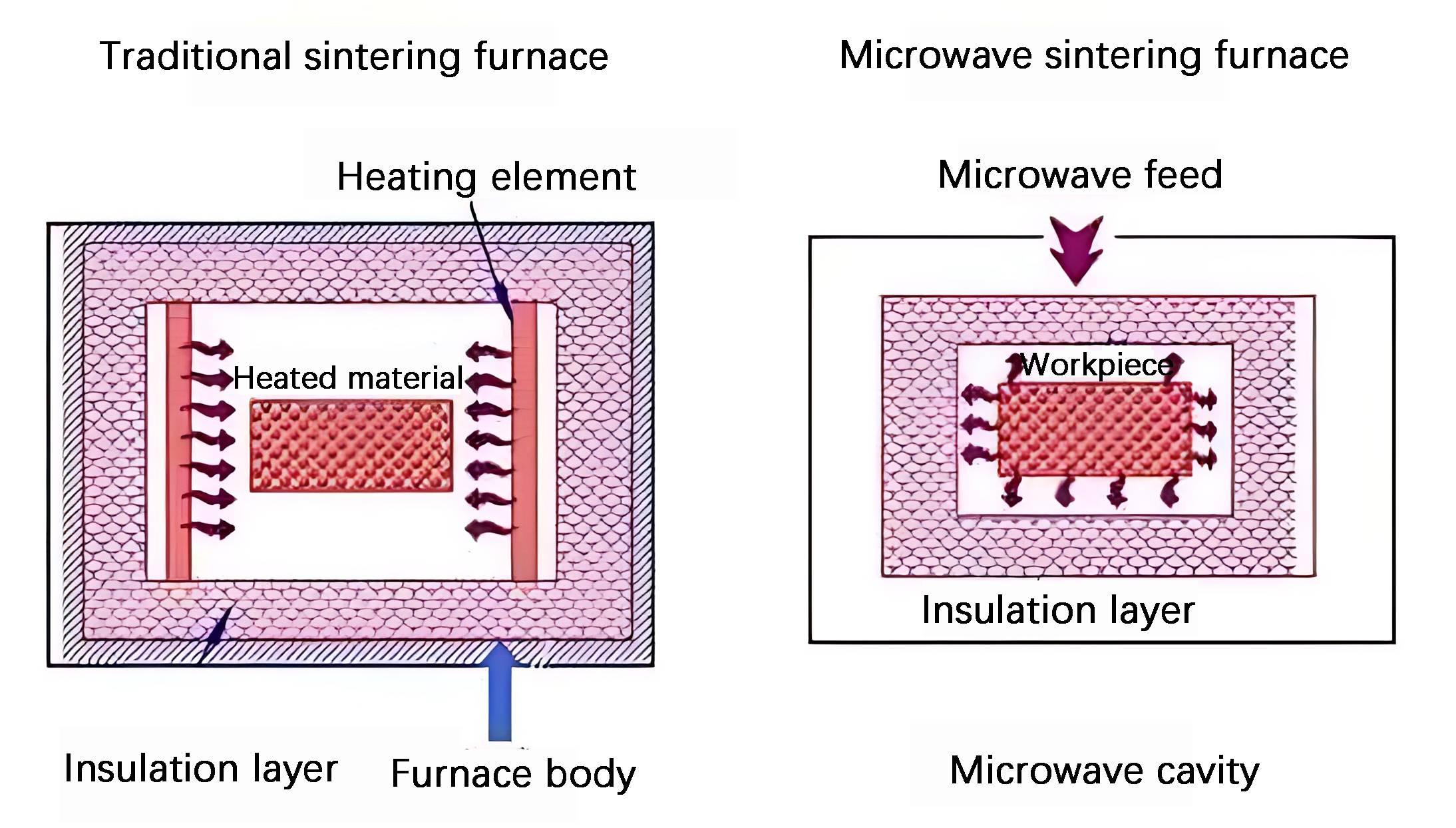

Sinterización por microondas

La sinterización por microondas aprovecha la potencia de los campos electromagnéticos de microondas para calentar uniformemente los materiales cerámicos, facilitando una rápida sinterización a baja temperatura.Esta innovadora técnica se aplica a una amplia gama de materiales, como fibras ópticas, ferritas y cerámicas superconductoras.A diferencia de los métodos de calentamiento tradicionales, que dependen de fuentes externas, el sinterizado por microondas genera calor dentro del propio material, lo que ofrece varias ventajas, como velocidades de calentamiento más rápidas, menor consumo de energía y mejores propiedades del producto.

Sin embargo, el proceso no está exento de dificultades.El sinterizado por microondas suele tratar un compacto cada vez, lo que puede limitar la productividad global cuando se necesitan varias piezas.Además, la profundidad de penetración de las microondas es limitada para los materiales con alta conductividad y permeabilidad, lo que hace necesario que el tamaño de las partículas de los polvos sea similar a la profundidad de penetración de las microondas en esos materiales específicos.Algunos materiales pueden no acoplarse a las microondas, mientras que otros pueden mostrar un comportamiento de fuga, lo que provoca variaciones en las propiedades del producto sinterizado final.

A pesar de estos inconvenientes, el sinterizado por microondas es excelente para mantener granulometrías finas en biocerámicas, lo que lo convierte en una valiosa herramienta para la producción de componentes cerámicos de alto rendimiento.La tecnología también se ha extendido a la sinterización de polvos metálicos, una aplicación sorprendente dado que los metales a granel suelen reflejar las microondas.Sin embargo, los polvos metálicos absorben eficazmente las microondas a temperatura ambiente, lo que permite un calentamiento rápido y eficaz, que puede aprovecharse para producir diversos componentes metálicos en una fracción del tiempo que requieren los métodos convencionales.

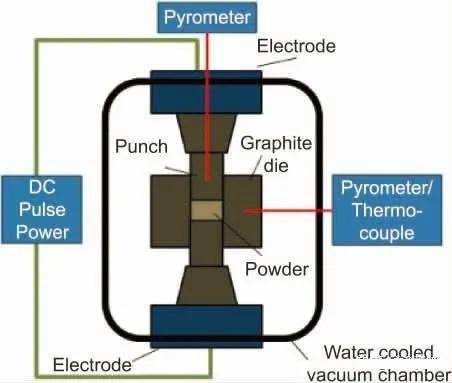

Sinterización por plasma de descarga (SPS)

El sinterizado por descarga de plasma (SPS) representa una técnica de sinterizado de vanguardia que introduce pulsos de corriente continua en el proceso, lo que permite velocidades de calentamiento rápidas y el acoplamiento de múltiples campos.Este método aprovecha la corriente continua pulsada (CC) y la presión uniaxial dentro de una matriz, donde la corriente continua genera descargas de plasma entre las partículas de polvo.Estas descargas facilitan un calentamiento y una sinterización rápidos, a menudo realizados en vacío o en una atmósfera controlada para evitar la oxidación y mantener la pureza del material.

El proceso SPS se caracteriza por su capacidad para controlar con precisión la temperatura, la presión y la velocidad de calentamiento, lo que resulta decisivo para elaborar materiales con microestructuras únicas y propiedades superiores.En particular, el SPS destaca en la preparación de materiales tradicionalmente difíciles de sinterizar, como los materiales de gradiente funcional.Las rápidas velocidades de calentamiento y los breves tiempos de procesamiento inherentes al SPS reducen el consumo de energía y los costes, al tiempo que mejoran las propiedades del material y la eficacia de la fabricación.

El SPS funciona utilizando corriente continua pulsada para energizar repetidamente el material, creando descargas de alta corriente entre las partículas.Esta generación localizada de alta temperatura, unida a la reducida separación entre partículas, facilita la difusión superficial y la difusión de defectos en los límites, lo que conduce a la fusión y unión de las interfaces entre partículas de polvo.La alta energía de sinterización permite acortar significativamente los tiempos de mantenimiento, con altas temperaturas confinadas a las superficies de las partículas, evitando así el crecimiento de grano dentro de las partículas.Este tamaño de grano controlado es crucial para lograr la sinterización de materiales de alta densidad y optimizar la microestructura del cuerpo sinterizado.

Además, el SPS integra el conformado de polvo y la sinterización en un único proceso, eliminando la necesidad de preformado y de aditivos o aglutinantes.Este enfoque racionalizado no sólo simplifica el proceso de fabricación, sino que también contribuye a la producción de cerámicas con mejores propiedades mecánicas, eléctricas y térmicas.La versatilidad y eficacia del SPS lo convierten en la opción preferida en diversos campos, como la ciencia de los materiales, la nanotecnología y la ingeniería, para la fabricación de materiales cerámicos, metálicos y compuestos de grano fino y alta densidad.

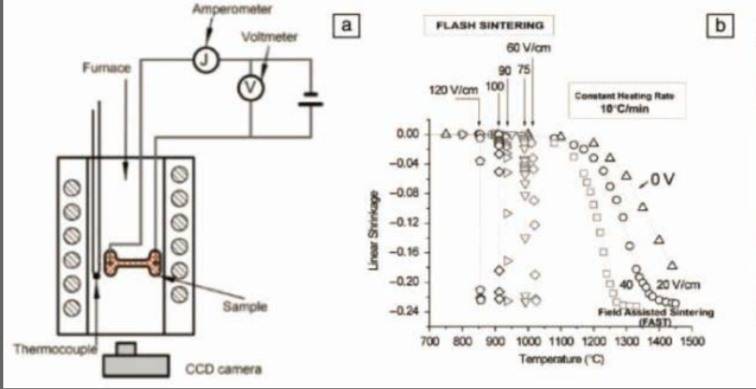

Sinterización Flash (FS)

La sinterización flash (FS), de la que Cologna et al. fueron pioneros, aprovecha la potencia de los campos eléctricos para facilitar procesos de sinterización rápidos y a baja temperatura.Esta técnica innovadora se caracteriza por una serie de fenómenos distintivos, como el desbordamiento térmico, una caída repentina de la resistividad y la aparición de eventos flash.Estos fenómenos contribuyen conjuntamente a un proceso de sinterización que no sólo es significativamente más rápido, sino que también requiere temperaturas de horno más bajas en comparación con los métodos tradicionales.

La aplicación de campos eléctricos en el FS desencadena una cascada de efectos que aceleran la densificación de los polvos cerámicos.El desbordamiento térmico, por ejemplo, acelera el proceso de calentamiento, mientras que la repentina caída de la resistividad indica una rápida transformación de la microestructura del material.Los fenómenos de flash aumentan aún más la eficacia del proceso de sinterización al proporcionar ráfagas localizadas de energía que promueven una densificación uniforme y rápida.

En comparación con otras técnicas de sinterización rápida, como la tecnología de sinterización asistida por campo (FAST) o la sinterización por plasma de chispa (SPS), que se basan en la corriente continua para calentar el molde y la muestra mediante calentamiento Joule, el FS ofrece ventajas únicas.Mientras que con FAST/SPS también se consiguen altas velocidades de calentamiento y tiempos de procesamiento cortos, la dependencia del FS de los campos eléctricos introduce una dinámica diferente que puede ser especialmente beneficiosa para determinados sistemas de materiales.Las bajas temperaturas y presiones de moldeo típicas del FS lo convierten en un método prometedor para fabricar cerámicas avanzadas con características potencialmente extraordinarias.

Así pues, el FS destaca como método versátil y eficaz para la sinterización rápida de cerámicas avanzadas, ofreciendo una vía para producir materiales de alto rendimiento con un consumo energético reducido y tiempos de procesamiento más cortos.

Sinterización en frío (CS)

El sinterizado en frío (CS), una revolucionaria innovación propuesta por el grupo de investigación de Andall, emplea una combinación única de un disolvente transitorio y alta presión para lograr la densificación de polvos cerámicos a temperaturas notablemente bajas, que oscilan entre 120 y 300 °C. Este método no sólo reduce significativamente el consumo de energía necesario para los procesos tradicionales de sinterización a alta temperatura, sino que también abre nuevas vías para la producción de cerámicas de alto rendimiento.

El proceso CS es distinto de las técnicas de sinterización convencionales, que suelen requerir temperaturas superiores a 1.000 °C para lograr la densificación. En cambio, el CS aprovecha los efectos sinérgicos de un disolvente y la presión para facilitar la rápida reorganización y difusión de las partículas a temperaturas más bajas. Este enfoque es especialmente ventajoso para los materiales sensibles a las altas temperaturas o los que presentan inestabilidades de fase a temperaturas elevadas.

Además, el uso de altas presiones (de 350 a 500 MPa) en el proceso CS aumenta la eficacia de la reorganización de las partículas, lo que permite que los polvos cerámicos alcancen una alta densidad en poco tiempo. Este rápido proceso de densificación no sólo ahorra energía, sino que también permite producir cerámicas con propiedades mecánicas y funcionales superiores.

El carácter innovador del CS reside en su capacidad para lograr la densificación a temperaturas muy inferiores al punto de fusión de los materiales cerámicos, eludiendo así las limitaciones asociadas a la sinterización a alta temperatura. Esto convierte al CS en una opción atractiva para la fabricación de una amplia gama de cerámicas avanzadas, incluidas las cerámicas estructurales y las cerámicas funcionales, que requieren un control preciso de sus microestructuras para lograr un rendimiento óptimo.

En resumen, el sinterizado en frío representa un importante avance en el campo de la fabricación de cerámica, ya que ofrece una alternativa de baja temperatura y alta eficacia a los métodos tradicionales de sinterización. Al reducir el consumo de energía y ampliar la gama de materiales que pueden sinterizarse eficazmente, el CS tiene el potencial de revolucionar la producción de cerámicas de alto rendimiento en diversas aplicaciones industriales.

Sinterización a presión oscilatoria (OPS)

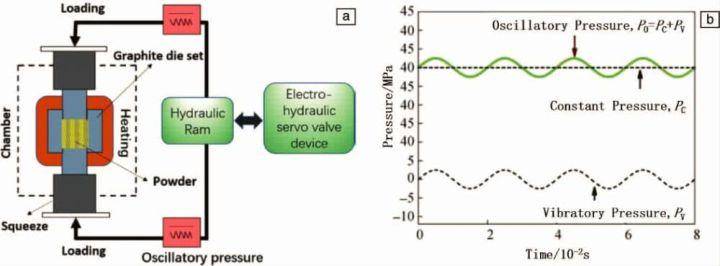

El sinterizado a presión oscilatoria (OPS) es una novedosa técnica de sinterización que emplea una presión oscilatoria continua durante el proceso de densificación, lo que ofrece importantes ventajas sobre los métodos tradicionales de presión estática. Este innovador método no sólo aumenta la velocidad de densificación, sino que también inhibe eficazmente el crecimiento de grano, lo que permite preparar materiales de gran resistencia y fiabilidad.

El mecanismo que subyace al OPS puede diseccionarse en varios factores clave:

-

Reorganización de partículas y eliminación de aglomeraciones: La presión oscilante continua aplicada durante el proceso de sinterización acorta significativamente la distancia de difusión facilitando la reordenación de las partículas y eliminando la aglomeración de las mismas. Este proceso es especialmente eficaz en las primeras fases de la sinterización, en las que es fundamental lograr una alta densidad de empaquetamiento.

-

Fuerza motriz de sinterización mejorada: En las fases intermedia y final de la sinterización, la presión oscilante proporciona una mayor fuerza motriz para la densificación del polvo. Esta mayor fuerza motriz acelera el flujo de viscosidad y la fluencia por difusión, promoviendo la rotación del grano, el deslizamiento de los límites del grano y la deformación plástica dentro del cuerpo sinterizado. Estos mecanismos aceleran colectivamente la densificación del cuerpo verde.

-

Frecuencia y presión ajustables: Mediante el ajuste fino de la frecuencia y la magnitud de la presión oscilante, es posible mejorar la deformación plástica, que a su vez promueve la formación y fusión de los límites de grano en las etapas posteriores de la sinterización. Este ajuste ayuda a la eliminación completa de los poros residuales dentro del material, acercando la densidad del material a su límite teórico.

-

Inhibición del crecimiento de grano: Una de las características más destacadas del OPS es su capacidad para inhibir eficazmente el crecimiento del grano. Esto se consigue mediante la aplicación continua de presión oscilante, que refuerza los límites de grano e impide el crecimiento incontrolado de granos, manteniendo así la microestructura fina del material.

La densificación de los materiales durante el proceso OPS está impulsada principalmente por dos mecanismos: los mecanismos tradicionales basados en la difusión, como la difusión de los límites de grano, la difusión de la red y la evaporación-condensación, y los nuevos mecanismos introducidos por la presión oscilante, que incluyen la reorganización de partículas, el deslizamiento de los límites de grano, la deformación plástica y la descarga de poros. Estos mecanismos combinados permiten a la OPS acelerar la densificación del polvo, reducir la temperatura de sinterización, acortar el tiempo de mantenimiento e inhibir el crecimiento de grano, preparando en última instancia materiales cerámicos con una resistencia y fiabilidad sin precedentes.

En resumen, el OPS representa un avance significativo en el campo de la sinterización cerámica, ya que ofrece una solución integral a los retos de lograr una rápida densificación a temperaturas más bajas, manteniendo al mismo tiempo la microestructura fina y el alto rendimiento de los materiales resultantes.

Conclusión

Retos y perspectivas de futuro

Aunque se han logrado avances significativos en el desarrollo de materiales cerámicos avanzados, siguen existiendo varios retos que dificultan su aplicación generalizada. Entre ellos destacan los relacionados con fiabilidad , densificación y la resistencia del material . Conseguir un rendimiento uniforme y fiable en diversas aplicaciones sigue siendo un obstáculo importante, sobre todo porque los materiales cerámicos suelen estar sometidos a condiciones extremas.

La investigación futura en este campo pretende abordar estos retos mediante enfoques innovadores que prometen mejorar significativamente las propiedades de la cerámica. Uno de los principales objetivos es lograr una rápida densificación a bajas temperaturas . Este objetivo es fundamental, ya que no sólo reduciría el consumo de energía, sino que también minimizaría las tensiones térmicas que pueden provocar defectos en el material. Técnicas como sinterización flash (FS) y Sinterización en frío (CS) están a la vanguardia de esta investigación y ofrecen métodos prometedores para alcanzar estos objetivos.

Además, hay un esfuerzo concertado para preparar cerámicas con una estructura uniforme y granos finos. estructura uniforme y granos finos . Este interés por la uniformidad microestructural se debe a que los granos más finos suelen mejorar las propiedades mecánicas, como la resistencia al desgaste y la fractura. Técnicas emergentes como sinterización por plasma de descarga (SPS) y sinterización por presión oscilatoria (OPS) para controlar mejor el tamaño y la distribución del grano.

Además, la integración de múltiples tecnologías de sinterización, como la combinación de Sinterización a alta temperatura por autopropagación (SHS) con Sinterización por microondas para aprovechar las ventajas únicas de cada método. Este enfoque multidisciplinar pretende optimizar el proceso de sinterización, dando lugar a cerámicas no sólo más resistentes y fiables, sino también más versátiles en sus aplicaciones.

En resumen, el futuro de la investigación en materiales cerámicos pasa por superar estos retos mediante una combinación de técnicas de sinterización novedosas y un conocimiento más profundo de la ciencia de los materiales. El objetivo es crear cerámicas que no sólo sean más eficientes de producir, sino que también posean características de rendimiento superiores, allanando el camino para su aplicación en entornos cada vez más exigentes.

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

Artículos relacionados

- Explorando el Horno de Sinterización por Plasma de Chispa (SPS): Tecnología, aplicaciones y ventajas

- Comprensión de los electrodos de referencia de calomelanos saturados: Composición, usos y consideraciones

- Guía definitiva del horno de sinterización a presión en vacío: ventajas, aplicaciones y principio de funcionamiento

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Horno de sinterización por plasma de chispa: La guía definitiva de los hornos SPS