Procesos de tratamiento térmico al vacío

Recocido y normalizado al vacío

El recocido al vacío y la normalización son procesos cruciales en el tratamiento de piezas brutas de acero al carbono trabajadas en caliente, cada uno de ellos adaptado a requisitos específicos de contenido de carbono.El recocido al vacío se aplica principalmente a los aceros con un contenido de carbono superior al 0,5%, con el fin de reducir su dureza y facilitar así las operaciones de corte. Este proceso se realiza en condiciones de vacío, lo que no sólo minimiza la oxidación sino que también produce un acabado superficial de alta calidad, a menudo denominado "recocido brillante". El calentamiento controlado y el enfriamiento lento mejoran la estructura del grano, haciendo que el material sea más uniforme y esté mejor preparado para posteriores tratamientos térmicos en vacío.

Por el contrario,normalizado se utiliza para aceros con un contenido de carbono inferior al 0,5%. Este método consiste en calentar el material a una temperatura superior a la del recocido, seguida de un enfriamiento con aire. La temperatura elevada afecta significativamente a la estructura cristalina, igualando la distribución del carbono en el acero. Este proceso es especialmente beneficioso para las operaciones de conformado en frío, en las que la estructura cristalina puede distorsionarse. Al normalizar, se refina la estructura del material, garantizando que siga siendo lo suficientemente duro para evitar problemas como la baja dureza y el corte pegajoso, que pueden complicar los procesos de mecanizado posteriores.

Tanto el recocido al vacío como el normalizado desempeñan un papel fundamental a la hora de refinar la estructura del grano y conseguir una composición uniforme del material, preparando así el acero para los tratamientos térmicos avanzados al vacío. Estos procesos no son meros pasos preparatorios, sino que forman parte integral para garantizar que las propiedades mecánicas del producto final cumplan las estrictas normas de calidad.

Envejecimiento

El envejecimiento es un paso crucial en el proceso de tratamiento térmico al vacío, empleado principalmente para mitigar las tensiones internas que se acumulan durante la fabricación y el mecanizado de las piezas brutas. Estas tensiones pueden comprometer la precisión y la integridad de las piezas finales, por lo que el alivio de tensiones es un procedimiento de preacabado esencial para los componentes que exigen una gran precisión.

Al someter el material a condiciones térmicas controladas, el envejecimiento permite redistribuir estas tensiones internas, mejorando así la estabilidad dimensional y reduciendo la probabilidad de futuras deformaciones. Este proceso se repite a menudo para lograr un alivio óptimo de las tensiones, garantizando que el material se encuentre en las mejores condiciones posibles antes de someterlo a un mecanizado o montaje de precisión.

En esencia, el envejecimiento no sólo prepara el material para posteriores tratamientos térmicos en vacío, sino que también desempeña un papel vital en el mantenimiento de la integridad estructural y el rendimiento de las piezas de alta precisión.

Revenido

El revenido es un paso crítico en el proceso de tratamiento térmico al vacío, que suele realizarse después del temple al vacío a alta temperatura. El objetivo de este procedimiento es lograr una organización uniforme y fina de la Sohnita de revenido al vacío, lo que reduce significativamente la probabilidad de deformación durante los tratamientos posteriores, como el temple superficial al vacío y la nitruración. El proceso de revenido no sólo refina la microestructura, sino que también mejora las propiedades mecánicas del material, haciéndolo más resistente y duradero.

Para piezas que requieren una dureza moderada y resistencia a la abrasión, el revenido puede servir como tratamiento térmico final en vacío. Este paso final garantiza que el material cumpla los criterios de rendimiento necesarios sin necesidad de tratamientos adicionales. Controlando cuidadosamente los parámetros de revenido, los fabricantes pueden optimizar el equilibrio entre dureza y tenacidad, garantizando que las piezas sean a la vez fuertes y flexibles, capaces de soportar diversas tensiones operativas.

En resumen, el revenido desempeña un papel fundamental en la secuencia del tratamiento térmico al vacío, ofreciendo una solución versátil para los materiales que necesitan alcanzar un equilibrio entre dureza y durabilidad.

Técnicas de tratamiento térmico al vacío

Temple al vacío

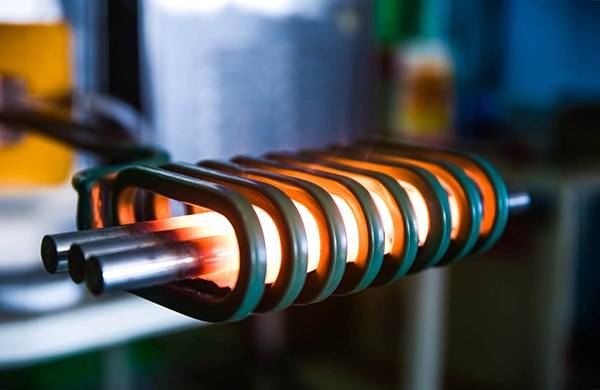

El temple al vacío engloba los métodos de temple superficial y global, siendo el temple al vacío superficial el más frecuente debido a sus ventajas para minimizar la deformación y la oxidación. Esta técnica consiste en calentar el material en un horno de purga al vacío, donde la atmósfera controlada, normalmente una mezcla de nitrógeno hidrogenado y nitrógeno puro, garantiza que la pieza permanezca libre de interacciones atmosféricas. El material se calienta hasta una temperatura crítica de cambio de fase, que varía en función del resultado deseado del proceso de temple. Una vez alcanzada la temperatura deseada, el material se mantiene durante un tiempo suficiente para permitir la transformación de toda la masa calentada.

A continuación, el material se enfría rápidamente a una velocidad que atrapa los elementos químicos que se han difundido a altas temperaturas. Este enfriamiento rápido induce tensiones dentro de la estructura cristalina, lo que a su vez mejora determinadas propiedades mecánicas de la pieza endurecida. Una de las ventajas más significativas del temple al vacío es que las piezas tratadas no se oxidan, manteniendo su aspecto brillante original. Este proceso no sólo mejora la fuerza externa y la resistencia al desgaste del material, sino que también preserva su tenacidad interna y su resistencia al impacto, lo que lo convierte en una opción ideal para aplicaciones en las que tanto la durabilidad como el atractivo estético son fundamentales.

Temple por cementación en vacío

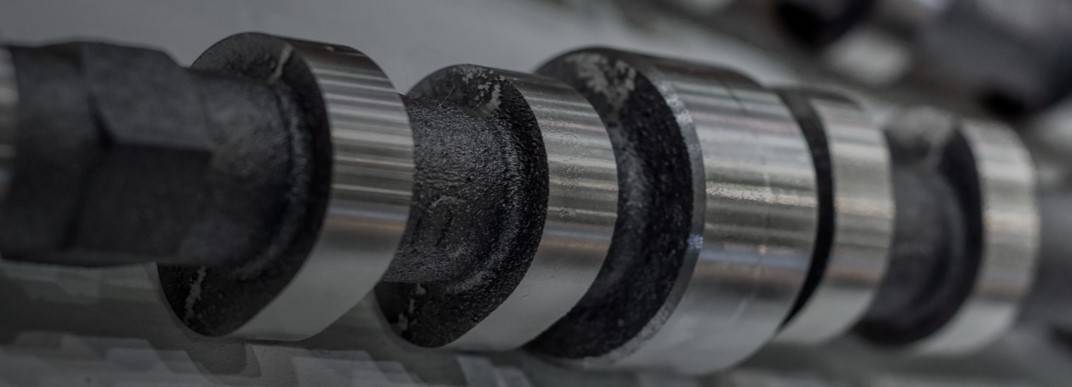

El temple carburizado al vacío es un tratamiento termoquímico avanzado diseñado para aceros de bajo contenido en carbono y baja aleación, que ofrece una alternativa superior a los métodos tradicionales de carburación atmosférica. Este proceso consiste en calentar las piezas de acero a temperaturas que suelen oscilar entre 900 y 1000°C en un entorno de vacío, donde se introduce carbono para penetrar en la capa superficial. Este enriquecimiento de carbono aumenta significativamente la dureza de la superficie, proporcionando una mayor resistencia a la abrasión, al tiempo que preserva la resistencia y tenacidad del núcleo.

Una de las principales ventajas de la cementación al vacío es su precisión y control. El proceso permite una automatización total, utilizando simulaciones por ordenador para afinar los ciclos de tratamiento térmico, garantizando unos resultados uniformes. Este nivel de control es especialmente beneficioso para conseguir las tolerancias dimensionales necesarias, como demuestra el método de temple con gas a alta presión utilizado en el carburizado al vacío, que se muestra en la Fig. 4. Además, el carburizado al vacío es respetuoso con el medio ambiente.

Además, la cementación al vacío es respetuosa con el medio ambiente, ya que no emite CO2, y funciona sin los riesgos asociados a las llamas abiertas o a la química de gases atmosféricos. Esto lo convierte en un proceso limpio, seguro y eficaz, fácil de integrar en los flujos de trabajo de fabricación. La ausencia de influencias externas, como la química del gas o los contaminantes superficiales, garantiza la pureza del proceso de cementación, lo que permite obtener un resultado uniforme y predecible.

A diferencia de la cementación tradicional, la cementación al vacío ofrece la flexibilidad de funcionar a temperaturas más altas y con ciclos más adaptables, gracias a las características únicas de los hornos de vacío. Esta adaptabilidad es crucial para satisfacer los diversos requisitos de la fabricación moderna, en la que las piezas a menudo necesitan equilibrar una elevada dureza superficial con resistencia y tenacidad en el núcleo.

El temple carburizado al vacío suele aplicarse entre los procesos de semiacabado y acabado, constituyendo un paso crítico en el proceso de fabricación. Al mejorar las propiedades superficiales del acero, prepara el material para los tratamientos posteriores, garantizando que el producto final cumpla las estrictas exigencias de las aplicaciones de alto rendimiento.

Nitruración en vacío

La nitruración en vacío es un sofisticado proceso de tratamiento de superficies en el que se introducen átomos de nitrógeno en la superficie del metal para formar una capa de nitruro. Esta capa mejora significativamente las propiedades del metal, como la dureza superficial, la resistencia al desgaste, la resistencia a la fatiga y la resistencia a la corrosión. A diferencia de los métodos tradicionales de nitruración, la nitruración en vacío se lleva a cabo a temperaturas relativamente bajas, normalmente entre 520 y 560℃, lo que ayuda a minimizar la deformación térmica y garantiza que la estructura interna del metal permanezca intacta.

El proceso comienza con la introducción de la pieza en un horno de vacío. A continuación, el horno se evacua a una presión de aproximadamente 0,1Pa, creando un entorno en el que la temperatura puede controlarse con precisión. Una vez alcanzada la temperatura de nitruración deseada, la pieza se mantiene a esta temperatura durante un tiempo que varía en función del número de piezas tratadas y de los requisitos específicos del proceso. Este período inicial es crucial para purificar la superficie de la pieza y prepararla para la infusión de nitrógeno.

A continuación, se interrumpe temporalmente el vacío y se introduce en el horno gas nitrógeno, a menudo en forma de amoniaco. La presión dentro del horno se eleva a entre 50 y 70Pa, manteniéndose esta presión durante un breve intervalo antes de reducirla de nuevo a entre 5 y 10Pa. Este ciclo de "inflado-extracción" se repite varias veces para garantizar que los átomos de nitrógeno penetren uniformemente en la superficie del metal, formando una capa de nitruro robusta que cumpla las especificaciones deseadas.

Una de las principales ventajas de la nitruración en vacío es su capacidad para mejorar la resistencia a la fatiga y la vida útil general de las piezas tratadas. Al eliminar la necesidad de enfriamiento, habitual en otros procesos de tratamiento térmico, la nitruración en vacío reduce significativamente el riesgo de distorsión y alabeo en los componentes tratados. Esto hace que sea una opción ideal para aplicaciones en las que mantener la precisión dimensional es fundamental, como en maquinaria de alta precisión y componentes aeroespaciales.

En resumen, la nitruración en vacío es un método muy eficaz para mejorar las propiedades superficiales de los metales sin comprometer su integridad estructural. Su funcionamiento a baja temperatura y el control preciso del proceso de infusión de nitrógeno lo convierten en la opción preferida para las industrias que requieren componentes duraderos y de alto rendimiento.

Productos relacionados

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

Artículos relacionados

- La Física Oculta de la Perfección: Dominando el Calor, la Presión y el Tiempo

- Funcionamiento del horno de sinterización de vacío con prensa caliente

- Más allá del calor: por qué la presión es el factor decisivo en los materiales avanzados

- La Física de la Permanencia: Cómo las Prensas Calientes Forjan el Mundo Moderno

- Principios y aplicaciones de los equipos de sinterización por prensado en caliente al vacío