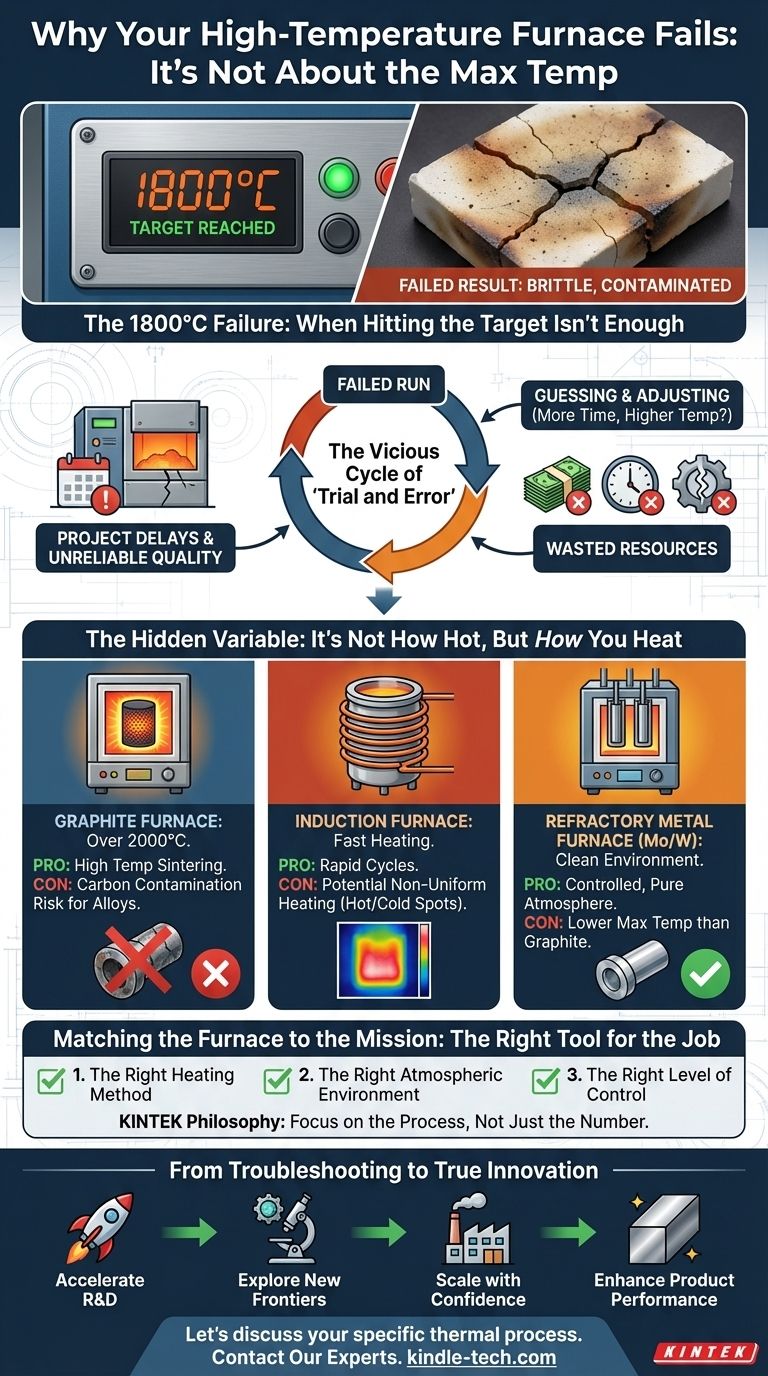

El fallo de los 1800 °C: Cuando alcanzar el objetivo no es suficiente

Imagine esto: semanas de trabajo, materias primas caras y la fecha límite de un proyecto crítico dependen de su próxima corrida en el horno de vacío. Ha programado el ciclo para un nuevo material avanzado, apuntando a una temperatura máxima de 1800 °C, muy dentro de las capacidades especificadas de su horno. Espera, con esperanza.

Pero cuando abre la cámara, el resultado es un desastre. El material está quebradizo, contaminado o simplemente no se sinterizó correctamente. La pantalla del horno confirmó que alcanzó los 1800 °C. Entonces, ¿qué salió mal? Acaba de encontrar uno de los problemas más frustrantes y mal entendidos en la ciencia de materiales: alcanzar la temperatura objetivo no es lo mismo que lograr el resultado deseado.

El círculo vicioso de 'ensayo y error'

Si este escenario le resulta familiar, no está solo. En innumerables laboratorios de I+D y plantas de producción, los equipos están atrapados en un costoso bucle de solución de problemas de sus procesos térmicos. La respuesta común a una corrida fallida es empezar a adivinar:

- "Vamos a intentarlo de nuevo, tal vez fue una casualidad."

- "Tal vez el polvo de materia prima estaba contaminado."

- "Intentemos aumentar el tiempo de 'mantenimiento' en una hora."

- "¿Quizás deberíamos aumentar la temperatura a 1850 °C?"

Cada uno de estos intentos es un tiro en la oscuridad. Esto no es solo una frustración científica; es un problema de negocio significativo. Cada ciclo fallido se traduce directamente en:

- Presupuestos desperdiciados: Se consumen materias primas caras, aumentan los costos de energía y se gastan valiosas horas hombre en repetir el trabajo en lugar de avanzar en los proyectos.

- Retrasos en los proyectos: Se pierden hitos críticos de I+D y se retrasan los cronogramas de producción, lo que retrasa el tiempo de comercialización de nuevos productos.

- Calidad poco fiable: Las propiedades inconsistentes del material pueden provocar fallos en los componentes, dañando la reputación y la credibilidad de su empresa.

Estos fallos repetidos ocurren porque los esfuerzos de solución de problemas se centran en los síntomas, no en la enfermedad subyacente.

La variable oculta: No se trata de cuán caliente, sino de *cómo* calienta

La razón principal de estos fallos radica en una idea errónea común: que la especificación más importante para un horno de vacío es su temperatura máxima. Esto es como juzgar la habilidad de un chef basándose únicamente en cuán caliente puede estar su horno.

La verdad es que las propiedades finales de un material están determinadas por una delicada interacción de factores, siendo la temperatura máxima solo uno de ellos. La verdadera causa raíz del fallo suele ser una discrepancia fundamental entre la tecnología de calentamiento del horno y las necesidades específicas de procesamiento del material.

Esto es lo que significa en la práctica:

No todo el calor es igual

La forma en que un horno genera y contiene el calor es fundamental. Los materiales utilizados en su construcción definen sus capacidades y limitaciones.

- Un horno de grafito puede alcanzar temperaturas extremadamente altas (más de 2000 °C), lo que lo hace ideal para sinterizar ciertas cerámicas. Sin embargo, a estas temperaturas, puede introducir carbono en la atmósfera, lo que puede contaminar aleaciones metálicas sensibles, arruinándolas.

- Un horno de inducción calienta increíblemente rápido al inducir una corriente eléctrica directamente dentro del metal. Pero este método a veces puede provocar un calentamiento no uniforme, creando puntos calientes y fríos en piezas complejas.

- Un horno estándar de metales refractarios (que utiliza elementos de molibdeno o tungsteno) proporciona un ambiente muy limpio y controlado, pero típicamente opera a una temperatura máxima más baja que un horno de grafito.

Perseguir la especificación de temperatura más alta sin comprender estas compensaciones es la razón por la que un horno clasificado para 2200 °C podría fallar en un proceso donde un horno de 1300 °C tendría éxito. Estaba tratando el síntoma (temperatura) mientras ignoraba la causa (entorno del horno y método de calentamiento).

Adaptar el horno a la misión: la herramienta adecuada para el trabajo

Para escapar permanentemente del ciclo de ensayo y error, no necesita un horno que simplemente se caliente "más". Necesita un sistema de horno que proporcione:

- El método de calentamiento adecuado para su material específico.

- El entorno atmosférico adecuado para prevenir la contaminación.

- El nivel de control adecuado sobre todo el ciclo térmico, desde el aumento hasta el mantenimiento y el enfriamiento.

Esta es precisamente la filosofía detrás del enfoque de KINTEK para equipos de laboratorio. Entendemos que un horno de vacío no es un horno genérico; es un instrumento de precisión. Es una herramienta diseñada para resolver un desafío científico o de ingeniería específico.

Nuestra gama de hornos de vacío no está construida para ganar una competencia de "temperatura máxima". Está diseñada para proporcionar la solución correcta para aplicaciones distintas:

- Nuestros hornos de vacío estándar son perfectos para procesos limpios y precisos como el brazing y el recocido de aceros hasta 1300 °C, donde el control y la consistencia son primordiales.

- Nuestros hornos especializados de vacío de grafito e inducción están diseñados para aquellos que superan los límites con cerámicas avanzadas o metales refractarios, donde es necesario alcanzar temperaturas de 2000 °C y superiores, y el sistema está construido para gestionar los desafíos únicos en esos extremos.

Al centrarnos primero en el proceso, nos aseguramos de que el horno que elija no solo sea capaz de alcanzar un número, sino que esté fundamentalmente diseñado para producir la transformación de material que usted requiere.

De la solución de problemas a la verdadera innovación

Cuando deja de luchar contra sus herramientas y empieza a usar la correcta, el enfoque cambia. El tiempo, el presupuesto y la energía mental previamente desperdiciados en la solución de problemas ahora se liberan para lo que realmente importa: la innovación.

Con un horno adaptado correctamente a su proceso, puede:

- Acelerar la I+D: Pasar del concepto al material validado más rápido que nunca, sabiendo que sus resultados son repetibles y fiables.

- Explorar nuevas fronteras: Experimentar con confianza con aleaciones novedosas, compuestos avanzados y cerámicas de próxima generación que antes eran demasiado arriesgadas o difíciles de procesar.

- Escalar con confianza: Transicionar sin problemas un proceso de laboratorio exitoso a la producción piloto con resultados predecibles y de alta calidad.

- Mejorar el rendimiento del producto: Crear materiales con resistencia, pureza y propiedades específicas superiores que le den a su producto final una ventaja competitiva en el mercado.

En última instancia, resolver el problema del horno no se trata solo de obtener mejores datos; se trata de desbloquear todo el potencial de su laboratorio para inventar, mejorar y liderar.

Sus materiales tienen requisitos únicos y sus proyectos tienen objetivos ambiciosos. Deje de permitir que un horno inadecuado dicte sus límites. Hablemos del proceso térmico específico que necesita dominar y equipemos su laboratorio para el éxito. Contacte a nuestros expertos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

Artículos relacionados

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- Ciencia de materiales con el horno de vacío de laboratorio

- El Arte del Vacío: Cuando la Precisión Importa Más que la Potencia

- La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales