Ha invertido en un horno de inducción de última generación. Se suponía que sería la clave para fusiones más rápidas, limpias y consistentes. En cambio, se ha convertido en una fuente de frustración constante.

Un lote sale perfecto. El siguiente está contaminado. Sus facturas de energía son más altas de lo proyectado y su equipo dedica más tiempo a solucionar problemas del horno que a la producción. Está atrapado en un ciclo de culpar a las materias primas, a los operadores o a la red eléctrica, pero nada parece resolver el problema de forma permanente.

Si este escenario le resulta incómodamente familiar, no está solo. Y la raíz del problema es probablemente algo que no ha considerado: es posible que esté utilizando fundamentalmente la herramienta equivocada para el trabajo.

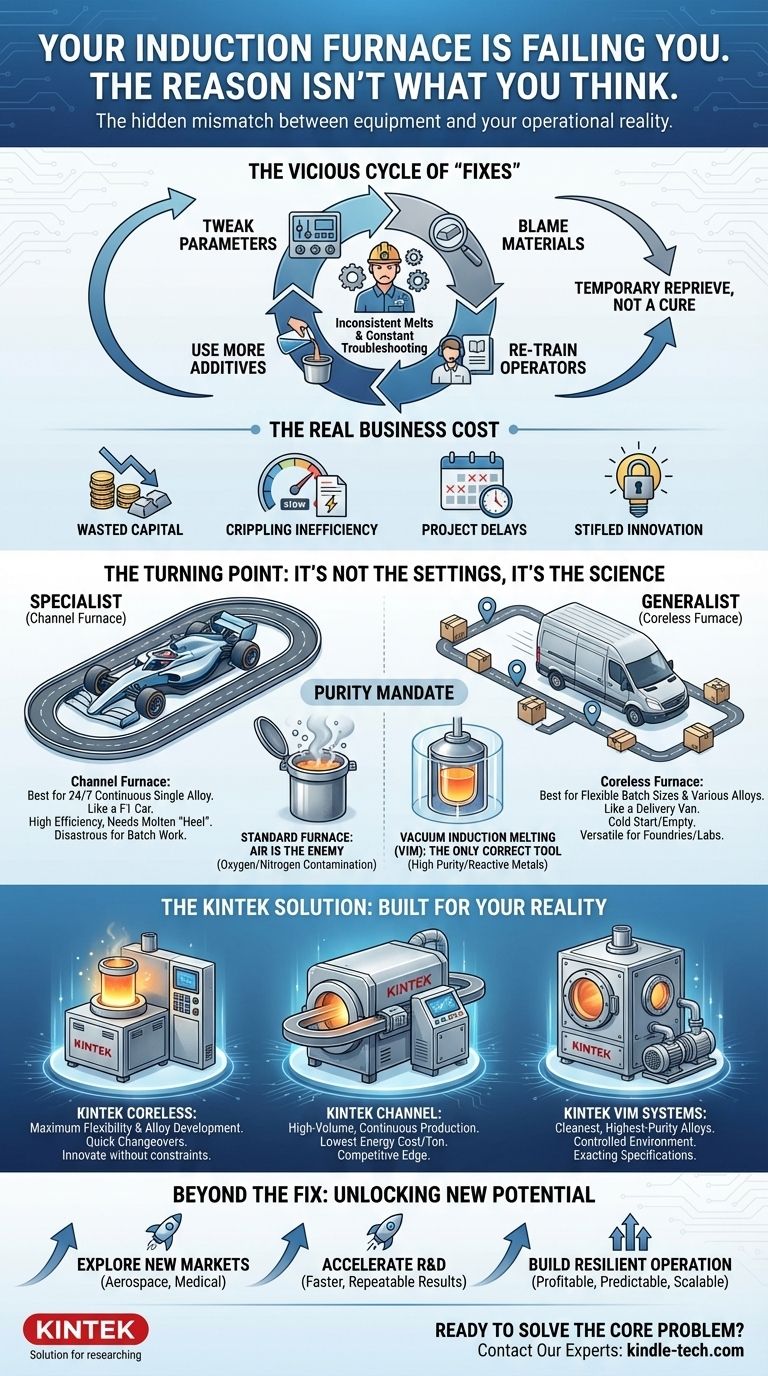

El círculo vicioso de las "soluciones" que nunca funcionan

Cuando se enfrentan a resultados de fusión inconsistentes, los laboratorios y las fundiciones suelen caer en un patrón predecible de solución de problemas. Pueden:

- Ajustar los parámetros: Modificar los ciclos de potencia, los tiempos de mantenimiento y los ajustes de temperatura, esperando encontrar una combinación mágica.

- Culpar a los materiales: Cuestionar la calidad de la chatarra o el lingote, lo que lleva a costosos cambios de proveedores.

- Reentrenar a los operadores: Suponer que el problema es un error humano, lo que genera frustración y ninguna mejora en los resultados.

- Usar más aditivos: Intentar corregir la contaminación con más fundentes o desoxidantes, lo que añade costo y complejidad.

Si bien estas acciones pueden ofrecer un respiro temporal, la inconsistencia siempre regresa. Eso es porque son intentos de tratar los síntomas, no la enfermedad subyacente.

El costo real para el negocio de una herramienta inadecuada

Esto no es solo un dolor de cabeza técnico; es una responsabilidad comercial significativa. Un horno inadecuado conduce directamente a:

- Capital desperdiciado: Miles de dólares en aleaciones de alto valor pueden quedar inutilizados por una sola fusión contaminada.

- Ineficiencia paralizante: El consumo excesivo de energía por el uso de un horno ineficiente para su proceso reduce directamente sus márgenes de beneficio.

- Retrasos en los proyectos: La incapacidad de producir material consistente y de alta calidad retrasa los plazos de producción y daña su reputación ante los clientes.

- Innovación sofocada: No puede desarrollar con confianza nuevos productos ni trabajar con nuevas aleaciones sensibles si no puede confiar en su proceso más fundamental.

El problema no es que su horno sea "malo". El problema es que su diseño fundamental puede estar en conflicto con sus objetivos operativos.

El punto de inflexión: No son los ajustes, es la ciencia

El secreto para resolver este problema radica en comprender que no todos los hornos de inducción son iguales. La elección entre los dos tipos principales —sin núcleo y de canal— es la decisión más importante que puede tomar, ya que dicta todo sobre su proceso.

El especialista frente al generalista: Hornos de canal frente a hornos sin núcleo

Piénselo como elegir un vehículo. No usaría un coche de Fórmula 1 (un especialista altamente eficiente) para una ruta de entrega con múltiples paradas. Y no usaría una furgoneta de reparto (un generalista flexible) para ganar una carrera.

-

El horno de canal es el especialista: Funciona como un transformador, utilizando un núcleo de hierro para calentar un bucle continuo y cerrado de metal fundido. Es extremadamente eficiente energéticamente para fundir volúmenes masivos de una sola aleación, 24/7. Sin embargo, siempre debe mantener un "talón" de metal fundido para funcionar. Intentar usarlo para diferentes aleaciones o lotes pequeños es desastrosamente ineficiente e impráctico. Si está realizando trabajos por lotes con un horno de canal, está luchando contra su propia naturaleza.

-

El horno sin núcleo es el generalista: Funciona colocando el metal directamente en un crisol y calentándolo desde el interior mediante un campo magnético. Se puede arrancar desde frío y vaciar por completo. Esto lo hace increíblemente flexible para fundir diversas aleaciones y ejecutar diferentes tamaños de lote. Es la herramienta perfecta para fundiciones y laboratorios que necesitan versatilidad. Sin embargo, para una operación continua de 24/7 con una sola aleación, puede ser menos eficiente energéticamente que un horno de canal.

Las "soluciones" comunes fallan porque no se puede ajustar un horno de canal para que se comporte como uno sin núcleo, o viceversa. Sus principios físicos son diferentes.

El mandato de pureza: Cuando el aire es el enemigo

Ocurre una incompatibilidad similar cuando se trata de metales reactivos o de alta pureza como el titanio o las superaleaciones. Si su producto final exige una pureza absoluta, pero está utilizando un horno estándar que funde al aire libre, está librando una batalla perdida contra la contaminación por oxígeno y nitrógeno. Ninguna cantidad de fundente puede resolver esto. Para estas aplicaciones, un horno de Fusión por Inducción al Vacío (VIM), que funde el material dentro de un vacío, no es un lujo, es la única herramienta correcta.

La solución encarnada: Un horno construido para su realidad

El verdadero éxito proviene de alinear el diseño central de su equipo con su realidad operativa. La solución no es otra "solución"; es una elección estratégica basada en un diagnóstico correcto del problema.

Aquí es donde comienza la filosofía de KINTEK. Entendemos que un horno no es solo una pieza de hardware; es el corazón de su proceso metalúrgico. Nuestro equipo no está diseñado para ser una solución única para todos, sino una respuesta precisa a un desafío operativo específico.

- Para máxima flexibilidad y desarrollo de aleaciones, nuestros Hornos de Inducción sin Núcleo están diseñados para ser vaciados, limpiados y cambiados rápidamente, lo que permite a su laboratorio innovar sin restricciones.

- Para producción continua de alto volumen donde la eficiencia es primordial, nuestros Hornos de Inducción de Canal proporcionan el menor costo energético posible por tonelada, lo que le da una ventaja competitiva crítica.

- Para producir las aleaciones de grado aeroespacial o médico más limpias y de mayor pureza, nuestros Sistemas de Fusión por Inducción al Vacío (VIM) proporcionan el entorno controlado necesario para eliminar la contaminación y lograr especificaciones exactas.

No solo vendemos equipos; proporcionamos la experiencia para garantizar que la herramienta que elija sea la adecuada para el trabajo que necesita realizar.

Más allá de la solución: Desbloqueando nuevo potencial

Cuando deja de luchar contra su equipo y comienza a usar la herramienta adecuada, sucede algo notable. La energía que antes dedicaba a la solución de problemas se canaliza de nuevo hacia la innovación.

- Explore nuevos mercados: Con el horno adecuado, puede asumir con confianza proyectos con nuevas aleaciones desafiantes o calificar para contratos de alto valor en sectores exigentes como el aeroespacial y el médico.

- Acelere la I+D: Su equipo de I+D puede obtener resultados fiables y repetibles, acortando drásticamente el ciclo de desarrollo de nuevos materiales y productos.

- Construya una operación resiliente: Con un proceso de fusión predecible, eficiente y fiable, toda su operación se vuelve más rentable, predecible y escalable.

Su desafío no se trata solo de fundir metal; se trata de construir una operación más resiliente, innovadora y rentable. El viaje comienza eligiendo la base correcta. Si está listo para dejar de tratar los síntomas y finalmente resolver el problema central, nuestro equipo de expertos está aquí para ayudarle a diagnosticar sus necesidades y diseñar una solución que se ajuste. Hablemos de cómo el equipo adecuado puede resolver no solo sus problemas técnicos inmediatos, sino también desbloquear todo el potencial de su equipo. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de 1800℃ para laboratorio

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Horno de vacío para prensado en caliente: una guía completa

- Horno de fusión al vacío: Guía completa de la fusión por inducción al vacío

- Hornos de laboratorio de vacío en la investigación de materiales avanzados

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento