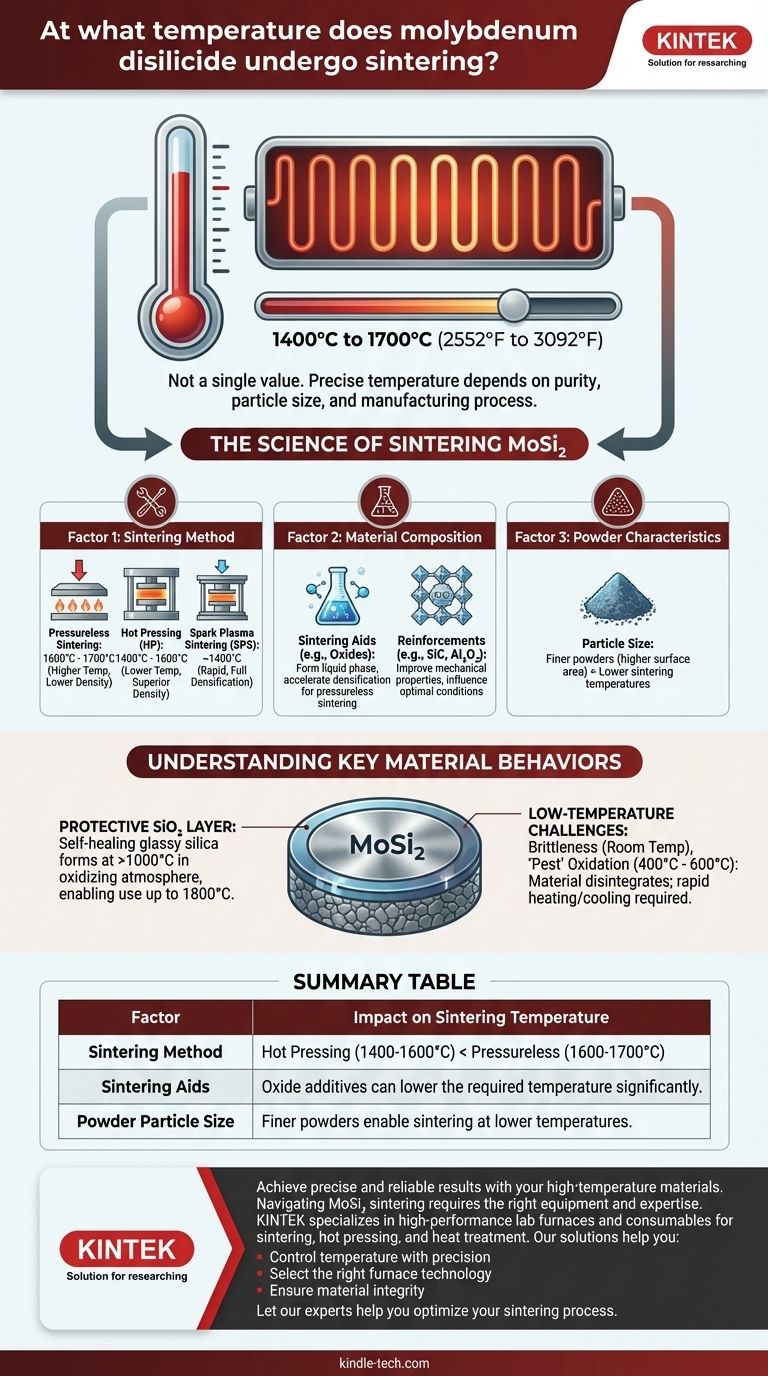

La temperatura de sinterización del disiliciuro de molibdeno (MoSi₂) no es un valor único, sino que generalmente se encuentra en un rango de 1400 °C a 1700 °C (2552 °F a 3092 °F). La temperatura precisa depende en gran medida de la pureza del material, el tamaño de las partículas del polvo y el proceso de fabricación específico que se esté utilizando, como la sinterización sin presión frente al prensado en caliente.

La sinterización de MoSi₂ es un proceso térmico complejo cuyo objetivo es crear un componente denso y sólido a partir de polvo. La temperatura requerida es fundamentalmente una variable, influenciada más por la técnica de procesamiento elegida y la composición del material que por una propiedad física fija del material en sí.

La ciencia de la sinterización del disiliciuro de molibdeno

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor y/o presión sin fundirlo hasta el punto de licuefacción. Para un material de alto punto de fusión como el MoSi₂, que se funde a aproximadamente 2030 °C, comprender los factores que controlan la sinterización es fundamental para una aplicación exitosa.

Factor 1: Método de sinterización

La técnica utilizada para aplicar calor y presión tiene el impacto más significativo en la temperatura requerida.

- Sinterización sin presión: En este método, el polvo compactado simplemente se calienta en un horno. Debido a que no se aplica presión externa, requiere temperaturas más altas, a menudo en el rango de 1600 °C a 1700 °C, para lograr una alta densidad.

- Prensado en caliente (HP): Esta técnica aplica alta presión simultáneamente con el calor. La presión ayuda a consolidar el polvo, reduciendo significativamente la temperatura de sinterización requerida a alrededor de 1400 °C a 1600 °C mientras se logra una densidad superior.

- Sinterización por plasma de chispa (SPS): Un método avanzado que utiliza una corriente de CC pulsada para generar calor rápidamente. El SPS es muy eficaz para MoSi₂, logrando a menudo una densificación completa a temperaturas tan bajas como 1400 °C en cuestión de minutos.

Factor 2: Composición del material y aditivos

El MoSi₂ puro es notoriamente difícil de sinterizar sin presión debido a sus fuertes enlaces covalentes. Para superar esto, los fabricantes a menudo crean compuestos.

- Ayudas de sinterización: La referencia a un "componente de óxido, fase vítrea" en el producto Moly-D es una idea clave. Estos óxidos actúan como ayudas de sinterización. Forman una fase líquida a una temperatura más baja que la matriz de MoSi₂, lo que acelera el reordenamiento de las partículas y la densificación, lo que permite una sinterización sin presión eficaz.

- Refuerzos: A veces, se añaden otras fases cerámicas como carburo de silicio (SiC) o alúmina (Al₂O₃) para mejorar las propiedades mecánicas, como la tenacidad a la fractura, lo que también puede influir en las condiciones óptimas de sinterización.

Factor 3: Características del polvo

El polvo de partida en sí juega un papel crucial.

- Tamaño de partícula: Los polvos más finos (por ejemplo, en el rango submicrométrico o nano) tienen una superficie mucho mayor. Esta mayor energía superficial proporciona una fuerza impulsora más fuerte para la sinterización, lo que permite la densificación a temperaturas más bajas en comparación con los polvos más gruesos.

Comprender los comportamientos clave del material

Simplemente conocer la temperatura de sinterización no es suficiente. Para utilizar MoSi₂ de manera efectiva, debe comprender sus propiedades únicas y los posibles modos de falla.

La capa protectora de sílice (SiO₂)

A altas temperaturas (superiores a aproximadamente 1000 °C) en una atmósfera oxidante, MoSi₂ forma una capa delgada y autosellante de sílice vítrea (SiO₂) en su superficie. Esta capa pasiva es lo que hace que los elementos calefactores a base de MoSi₂ sean excepcionalmente resistentes a la oxidación y adecuados para su uso hasta 1800 °C, como se indica en la referencia.

Desafíos a baja temperatura

MoSi₂ tiene dos debilidades bien conocidas a temperaturas más bajas que deben gestionarse.

- Fragilidad: Como muchas cerámicas, MoSi₂ es muy frágil a temperatura ambiente. Solo se vuelve dúctil a temperaturas muy altas, por lo que debe manipularse con cuidado para evitar impactos mecánicos.

- Oxidación por "plaga": En un rango de temperatura específico de aproximadamente 400 °C a 600 °C, MoSi₂ puede sufrir una oxidación acelerada y catastrófica. El material se desintegra en un polvo de MoO₃ y SiO₂. Esta es la razón por la cual los componentes de MoSi₂ deben calentarse y enfriarse rápidamente a través de esta zona de temperatura.

Tomar la decisión correcta para su aplicación

Su enfoque para la sinterización de MoSi₂ debe dictarse por su objetivo final.

- Si su enfoque principal es lograr la máxima densidad y pureza: Debe planear utilizar una técnica avanzada como el prensado en caliente o la sinterización por plasma de chispa, operando probablemente en el rango de 1400 °C a 1600 °C.

- Si su enfoque principal es la producción rentable a gran escala: Probablemente utilizará una formulación compuesta con ayudas de sinterización, lo que permitirá la sinterización sin presión en un rango más manejable de 1500 °C a 1650 °C.

- Si su enfoque principal es el uso de un componente terminado (por ejemplo, un elemento calefactor): La sinterización ya se ha realizado. Su preocupación es la temperatura máxima de funcionamiento (por ejemplo, 1800 °C), asegurándose al mismo tiempo de pasar rápidamente por el rango de oxidación por "plaga" de 400-600 °C durante el calentamiento y el enfriamiento.

En última instancia, trabajar con éxito con disiliciuro de molibdeno requiere ir más allá de un único valor de temperatura y adoptar las variables de procesamiento que realmente definen su rendimiento.

Tabla de resumen:

| Factor | Impacto en la temperatura de sinterización |

|---|---|

| Método de sinterización | Prensado en caliente (1400-1600 °C) < Sin presión (1600-1700 °C) |

| Ayudas de sinterización | Los aditivos de óxido pueden reducir significativamente la temperatura requerida. |

| Tamaño de partícula del polvo | Los polvos más finos permiten la sinterización a temperaturas más bajas. |

Logre resultados precisos y fiables con sus materiales de alta temperatura.

Navegar por las complejidades de la sinterización de MoSi₂ requiere el equipo y la experiencia adecuados. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para procesos térmicos exigentes como la sinterización, el prensado en caliente y el tratamiento térmico.

Nuestras soluciones le ayudan a:

- Controlar la temperatura con precisión para propiedades del material consistentes.

- Seleccionar la tecnología de horno adecuada para su método específico (sin presión, prensado en caliente).

- Garantizar la integridad del material gestionando zonas de temperatura críticas como el rango de oxidación por "plaga".

Permita que nuestros expertos le ayuden a optimizar su proceso de sinterización. Póngase en contacto con KINTEK hoy mismo para analizar las necesidades específicas de su laboratorio en el procesamiento de materiales a alta temperatura.

Guía Visual

Productos relacionados

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuál es el uso de un horno de mufla digital? Logre un procesamiento a alta temperatura sin contaminación

- ¿Cuál es el uso de un horno en el laboratorio? Desbloquee la transformación de materiales para su investigación

- ¿Qué es el proceso de desaglomerado térmico? Una guía para la eliminación segura de aglomerantes en MIM y cerámicas

- ¿Cuál es la temperatura de recocido del cuarzo? Logre una estabilidad térmica óptima para sus componentes

- ¿Cómo impactan los hornos de alta temperatura y los crisoles cerámicos en la estabilidad de las baterías de iones de litio? Maestría en Síntesis de Precisión