Sí, un horno puede fundir tungsteno, pero solo uno industrial altamente especializado. El tungsteno tiene el punto de fusión más alto de cualquier metal puro, con unos asombrosos 3.422 °C (6.192 °F). Esta temperatura está mucho más allá de la capacidad de cualquier horno estándar, como los utilizados para el acero o incluso la fragua de un herrero. Fundir tungsteno requiere tecnología avanzada diseñada específicamente para generar y contener ese calor extremo en un entorno controlado.

La capacidad de fundir tungsteno no es una cuestión de simplemente "calentarlo lo suficiente". Es un desafío industrial que requiere superar su extremo punto de fusión, prevenir su rápida oxidación a altas temperaturas y utilizar hornos especializados como los sistemas de haz de electrones o arco de vacío que son fundamentalmente diferentes del equipo convencional.

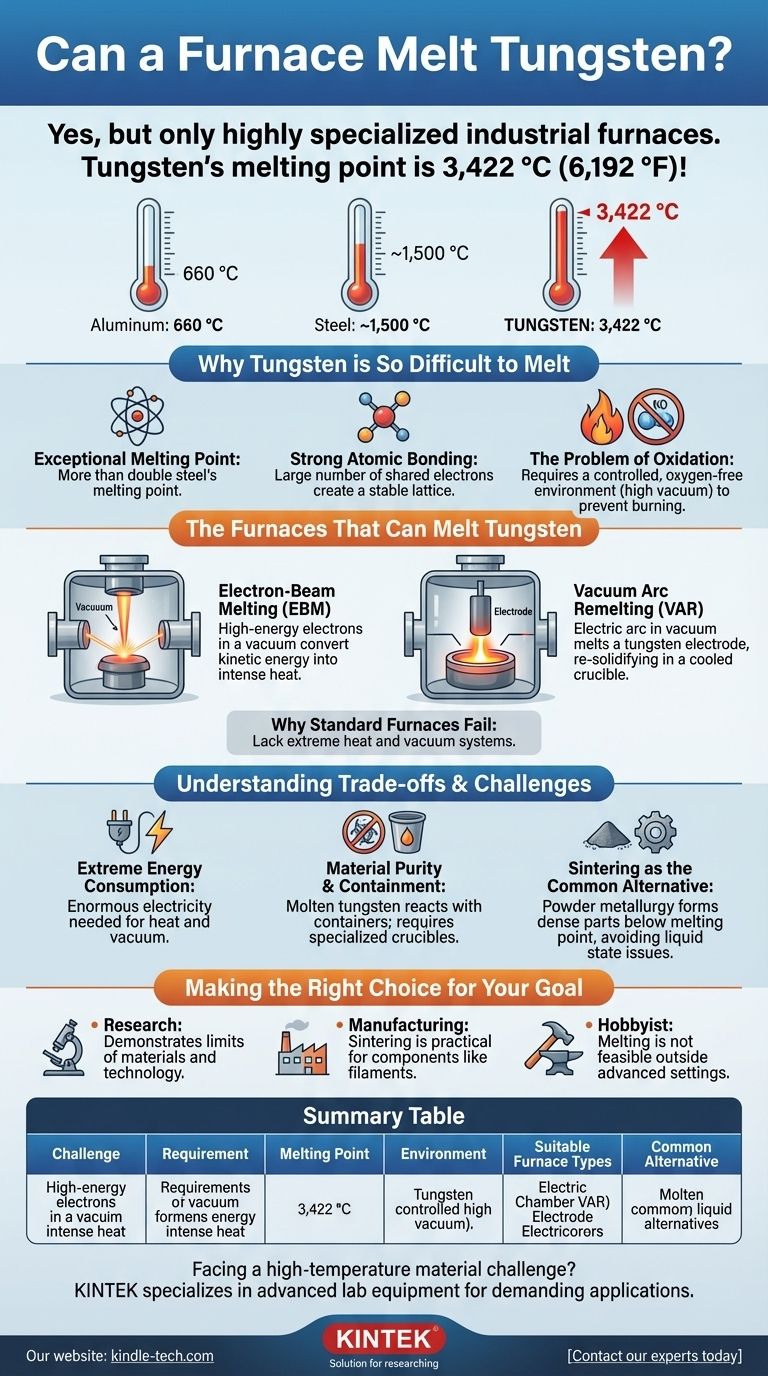

Por qué es tan difícil fundir el tungsteno

Para apreciar el desafío, primero debemos comprender las propiedades únicas del metal en sí. La resistencia del tungsteno radica en su estructura atómica fundamental.

El punto de fusión excepcional

El punto de fusión del tungsteno de 3.422 °C (6.192 °F) lo distingue de casi todos los demás materiales. A modo de contexto, esto es más del doble del punto de fusión del acero (alrededor de 1.500 °C) y cinco veces el del aluminio (660 °C).

Fuertes enlaces atómicos

El "por qué" detrás de este alto punto de fusión reside en su estructura atómica. Los átomos de tungsteno se mantienen unidos por enlaces metálicos increíblemente fuertes. La gran cantidad de electrones compartidos crea una red altamente estable y densa que requiere una inmensa cantidad de energía térmica para romperse.

El problema de la oxidación

Incluso si se pudiera generar el calor requerido, no se puede fundir tungsteno al aire libre. A temperaturas elevadas, el tungsteno reacciona muy rápidamente con el oxígeno y esencialmente se quemaría (se oxidaría) antes de alcanzar un estado líquido. Esto exige un entorno controlado y libre de oxígeno, generalmente un alto vacío.

Los hornos que pueden fundir tungsteno

Debido a estos desafíos, la fusión del tungsteno se reserva para procesos industriales específicos que utilizan equipos construidos para este fin.

Fusión por haz de electrones (EBM)

Este es un método de alta precisión. En un alto vacío, se dirige un haz de electrones de alta energía hacia el tungsteno. La energía cinética de los electrones se convierte instantáneamente en calor intenso, fundiendo el material. El entorno de vacío es perfecto para prevenir la oxidación.

Refusión por arco de vacío (VAR)

En este proceso, un gran electrodo de tungsteno se coloca dentro de una cámara de vacío sobre un crisol de cobre refrigerado por agua. Se establece un arco eléctrico entre el electrodo y el crisol, creando un calor intenso que funde la punta del electrodo. El tungsteno fundido gotea y se solidifica nuevamente en el crisol, formando un lingote purificado.

Por qué fallan los hornos estándar

Un alto horno para mineral de hierro solo alcanza unos 1.650 °C. Un horno industrial típico de tratamiento térmico puede alcanzar los 1.300 °C. Estas temperaturas ni siquiera están a la mitad de lo necesario para fundir tungsteno. Además, carecen de los sistemas de vacío necesarios para prevenir una oxidación catastrófica.

Comprender las compensaciones y los desafíos

Fundir tungsteno no solo es difícil; también consume muchos recursos y presenta problemas de ingeniería únicos.

Consumo energético extremo

Generar las temperaturas y los altos vacíos requeridos para los hornos EBM o VAR consume una enorme cantidad de electricidad. Esto contribuye significativamente al alto costo de procesar tungsteno.

Pureza y contención del material

A 3.422 °C, el tungsteno fundido es altamente reactivo. Puede disolver o reaccionar con casi cualquier contenedor (crisol) que lo contenga, lo que provoca contaminación. Por eso se utilizan crisoles de cobre refrigerados por agua o métodos EBM "sin crisol", ya que mantienen el baño fundido contenido sin contacto directo con un material fusible.

La sinterización como alternativa común

Debido a estas complejidades, la gran mayoría de los productos de tungsteno no se fabrican fundiendo y colando. En su lugar, se forman mediante metalurgia de polvos. El polvo de tungsteno se comprime en la forma deseada y luego se calienta a una temperatura alta —pero por debajo de su punto de fusión— en un proceso llamado sinterización. Los átomos se unen, creando un objeto sólido y denso sin llegar nunca a ser líquido.

Tomar la decisión correcta para su objetivo

Su enfoque hacia el tungsteno depende totalmente de su objetivo, ya que trabajar con él en estado líquido rara vez es la solución práctica.

- Si su enfoque principal es la investigación o lo académico: Comprenda que fundir tungsteno es un punto de referencia para el procesamiento de materiales extremos, que demuestra los límites tanto de la ciencia de los materiales como de la tecnología de hornos.

- Si su enfoque principal es la fabricación o el diseño: Reconozca que las piezas de tungsteno se fabrican casi exclusivamente mediante sinterización (metalurgia de polvos), que es un método más práctico y rentable para crear componentes como filamentos o contactos eléctricos.

- Si su enfoque principal es la metalurgia aficionada: Reconozca que fundir tungsteno no es factible fuera de un entorno industrial importante o de investigación avanzada debido a los requisitos prohibitivos de temperatura, vacío y seguridad.

Comprender la inmensa dificultad de fundir tungsteno le permite apreciar claramente por qué es uno de nuestros materiales de alto rendimiento más vitales.

Tabla de resumen:

| Desafío | Requisito |

|---|---|

| Punto de fusión | 3.422 °C (6.192 °F) |

| Entorno | Alto vacío (para prevenir la oxidación) |

| Tipos de horno adecuados | Fusión por haz de electrones (EBM), Refusión por arco de vacío (VAR) |

| Alternativa común | Metalurgia de polvos / Sinterización |

¿Se enfrenta a un desafío con materiales de alta temperatura? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para aplicaciones exigentes. Ya sea que trabaje en I+D o en fabricación, nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para sus necesidades específicas de procesamiento de materiales. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

La gente también pregunta

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿De qué material están hechos los tubos de horno? Elegir el material adecuado para el éxito a altas temperaturas

- ¿Cómo funciona un horno tubular? Una guía para el procesamiento controlado a alta temperatura