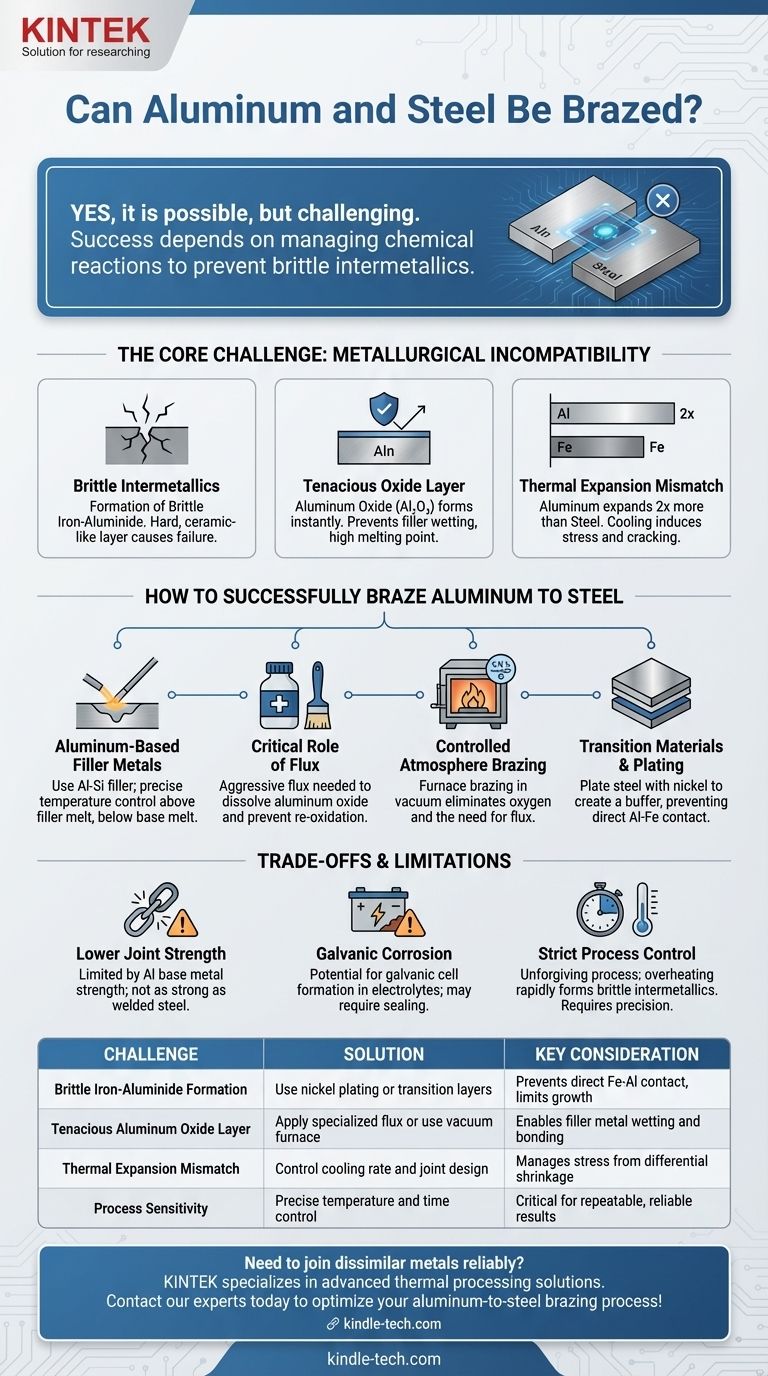

Sí, es posible soldar aluminio con acero, pero es un proceso desafiante que exige técnicas especializadas para superar las incompatibilidades metalúrgicas fundamentales. A diferencia de la soldadura de metales similares, simplemente aplicar calor y una aleación de relleno estándar no funcionará y es casi seguro que resultará en una unión fallida.

El desafío principal en la soldadura de aluminio con acero no es el proceso en sí, sino la gestión de la reacción química en la unión. El éxito depende completamente de prevenir la formación de compuestos intermetálicos de aluminuro de hierro frágiles, lo que requiere un control preciso sobre la temperatura, el tiempo y los materiales.

El desafío principal: incompatibilidad metalúrgica

Para entender por qué esta unión es difícil, primero debe comprender las propiedades conflictivas de los dos metales base. Los problemas van mucho más allá de simplemente fundir un metal de relleno entre ellos.

El problema de los intermetálicos frágiles

Cuando el aluminio y el hierro (el componente principal del acero) se calientan en contacto directo, reaccionan para formar compuestos intermetálicos de aluminuro de hierro. Estos compuestos son extremadamente duros y frágiles, como una fina capa de cerámica en la interfaz de la unión.

Una unión que contenga estos compuestos frágiles tendrá propiedades mecánicas muy pobres y probablemente se agrietará bajo un estrés o vibración mínimos. El objetivo principal de un proceso exitoso de soldadura de aluminio con acero es limitar o prevenir el crecimiento de esta capa.

La tenaz capa de óxido

El aluminio forma instantáneamente una capa dura y transparente de óxido de aluminio (Al₂O₃) al exponerse al aire. Este óxido tiene un punto de fusión muy alto (alrededor de 2072°C o 3762°F), que está muy por encima del punto de fusión del propio aluminio.

Antes de que el metal de relleno de soldadura pueda "mojar" y unirse a la superficie de aluminio, esta capa de óxido debe eliminarse químicamente utilizando un fundente agresivo o evitarse físicamente que se forme en un horno de vacío.

La desalineación en la expansión térmica

El aluminio se expande y contrae con los cambios de temperatura a aproximadamente el doble de la velocidad del acero. Durante la fase de enfriamiento después de la soldadura, el aluminio intentará encogerse mucho más que el acero.

Esta contracción diferencial induce un estrés significativo en la unión, lo que puede causar distorsión, pérdida de tolerancia o incluso agrietamiento inmediato, especialmente si hay una capa intermetálica frágil presente.

Cómo soldar con éxito aluminio con acero

Superar estos desafíos requiere un proceso cuidadosamente controlado que aborde cada problema directamente. Hay muy poco margen de error.

Uso de metales de relleno a base de aluminio

El método más común utiliza un metal de relleno de aluminio-silicio (Al-Si). La temperatura de soldadura para estas aleaciones se elige cuidadosamente para que esté por encima del punto de fusión del relleno, pero de forma segura por debajo del punto de fusión del metal base de aluminio.

El papel crítico del fundente

Para la soldadura con soplete o por inducción, un fundente altamente activo es innegociable. Este no es el mismo fundente que se usa para cobre o acero. Debe estar específicamente formulado para disolver agresivamente la resistente capa de óxido de aluminio y proteger la unión de la reoxidación durante el ciclo de calentamiento.

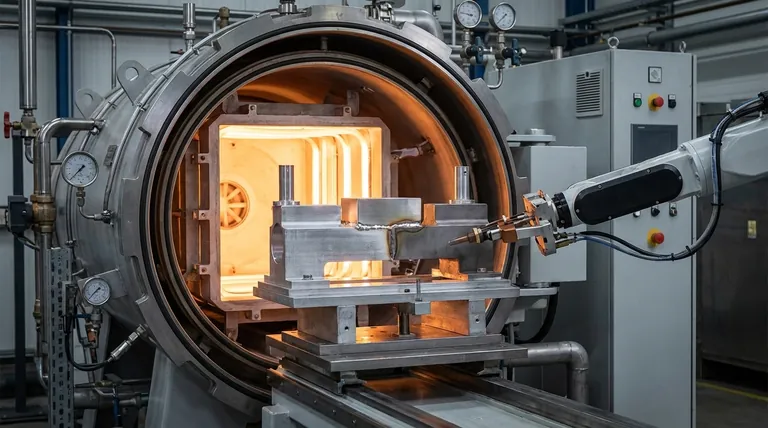

Soldadura en atmósfera controlada

Para la producción de gran volumen, la soldadura en horno en una atmósfera controlada es el método preferido. Esto a menudo se realiza al vacío, lo que elimina el oxígeno y evita que se formen óxidos en primer lugar, eliminando la necesidad de un fundente corrosivo.

Materiales de transición y chapado

Una técnica industrial altamente efectiva implica crear un amortiguador entre los dos metales. La pieza de acero se puede "untar" o chapar con un material compatible, como el níquel. Luego, el aluminio se suelda a esta capa intermedia, evitando el contacto directo entre el hierro y el aluminio y deteniendo la formación de intermetálicos frágiles.

Comprensión de las compensaciones y limitaciones

Incluso cuando se ejecuta perfectamente, una unión soldada de aluminio con acero tiene compromisos inherentes que debe considerar para su aplicación.

Menor resistencia de la unión

La unión resultante estará limitada por la resistencia del metal base de aluminio y la aleación de relleno. No tendrá la resistencia de un conjunto de acero soldado. El diseño debe adaptarse a estas características de menor resistencia.

Potencial de corrosión galvánica

La unión de dos metales diferentes como el aluminio y el acero crea una celda galvánica. En presencia de un electrolito (como la humedad), el metal más activo (aluminio) se corroerá preferentemente. La unión terminada puede requerir sellado o recubrimiento para evitar la degradación ambiental a largo plazo.

Control estricto del proceso

Este no es un proceso indulgente. El sobrecalentamiento de la unión, incluso durante unos segundos, puede acelerar drásticamente el crecimiento de la capa intermetálica frágil, arruinando la integridad de la unión. El control preciso de la temperatura y el tiempo es esencial para un éxito repetible.

Tomar la decisión correcta para su aplicación

La elección del método correcto depende completamente de los objetivos de su proyecto, el volumen y la fiabilidad requerida.

- Si su enfoque principal es la creación de prototipos o un montaje único: El uso de una varilla de soldadura de aluminio con núcleo de fundente especializada es factible, pero requiere una práctica significativa para dominar el control de la temperatura.

- Si su enfoque principal es la producción de gran volumen y la fiabilidad: Un proceso de soldadura en horno controlado, que a menudo implica el chapado del componente de acero, es el único camino comercialmente viable.

- Si su enfoque principal es la máxima resistencia y durabilidad: Reevalúe si la soldadura es el método correcto; los sujetadores mecánicos o los adhesivos estructurales especializados podrían ser alternativas más robustas.

Unir con éxito aluminio y acero mediante soldadura requiere tratarlo no como una simple tarea de unión, sino como un proceso metalúrgico preciso.

Tabla resumen:

| Desafío | Solución | Consideración clave |

|---|---|---|

| Formación de aluminuro de hierro frágil | Usar chapado de níquel o capas de transición | Evita el contacto directo Fe-Al, limita el crecimiento intermetálico |

| Tenaz capa de óxido de aluminio | Aplicar fundente especializado o usar horno de vacío | Permite el mojado y la unión del metal de relleno |

| Desalineación de la expansión térmica | Controlar la velocidad de enfriamiento y el diseño de la unión | Gestiona el estrés de la contracción diferencial |

| Sensibilidad del proceso | Control preciso de temperatura y tiempo | Crítico para resultados repetibles y fiables |

¿Necesita unir metales diferentes de forma fiable? En KINTEK, nos especializamos en soluciones avanzadas de procesamiento térmico para combinaciones de materiales desafiantes. Nuestra experiencia en soldadura en atmósfera controlada y equipos de laboratorio especializados puede ayudarle a lograr uniones fuertes y duraderas de aluminio con acero para sus necesidades de I+D o producción. Hablemos de su aplicación: ¡contacte hoy mismo con nuestros expertos para optimizar su proceso de soldadura!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es el factor más importante que influye en la resistencia de la unión soldada fuerte? Domine la holgura de la unión para una resistencia máxima

- ¿Cuáles son algunas aplicaciones de la soldadura fuerte (brazing)? Unir metales disímiles con uniones fuertes y herméticas.

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué elemento dificultaba el soldamagnado del acero inoxidable? Es la capa de óxido de cromo

- ¿Por qué soldar con latón en lugar de soldar con estaño? Para una resistencia de unión superior y un rendimiento a altas temperaturas