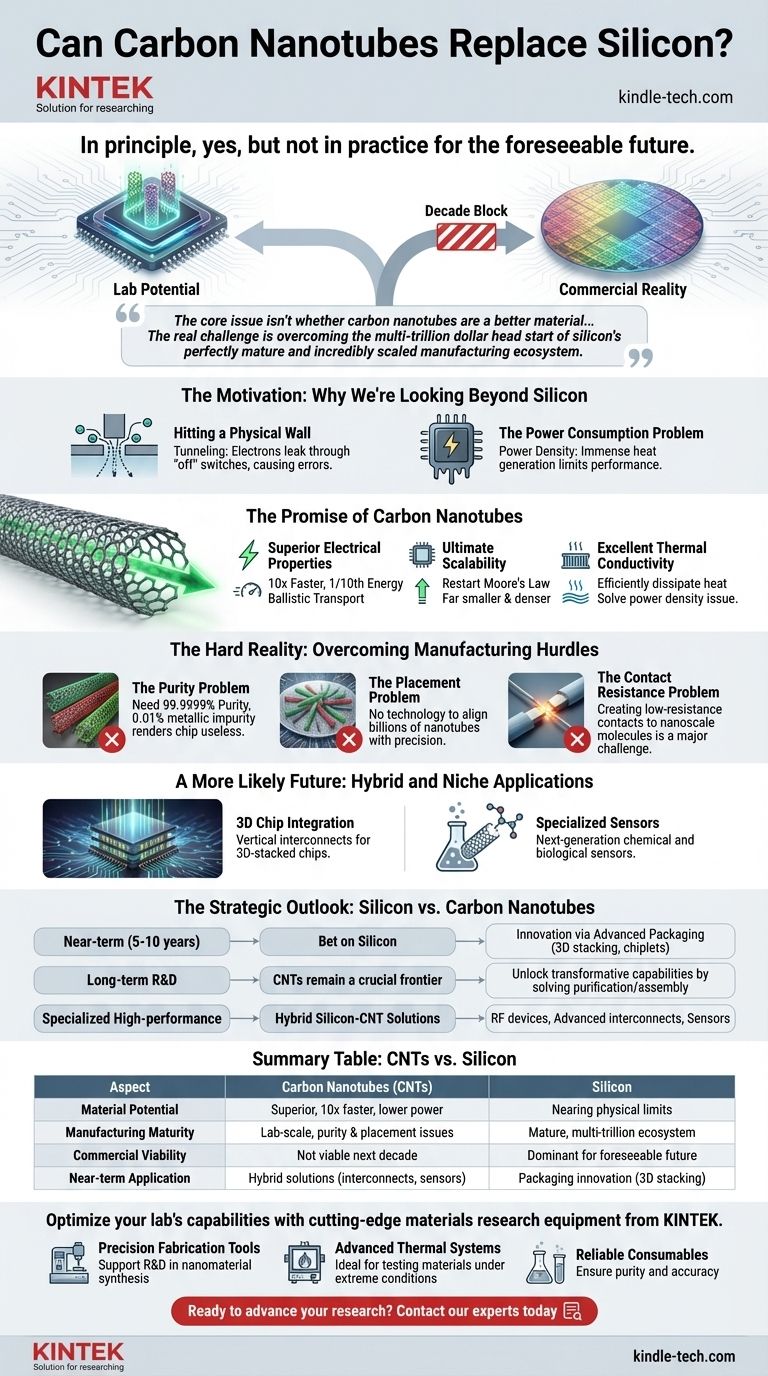

En principio, sí, pero no en la práctica en el futuro previsible. Aunque los nanotubos de carbono (NTC) poseen propiedades eléctricas muy superiores al silicio y se han utilizado para construir procesadores funcionales en entornos de laboratorio, se enfrentan a desafíos monumentales de fabricación y pureza. Estos obstáculos hacen que no sea comercialmente viable que los NTC reemplacen al silicio como base de la industria mundial de semiconductores en la próxima década.

El problema central no es si los nanotubos de carbono son un material mejor para los transistores —a nanoescala, lo son—. El verdadero desafío es superar la ventaja de varios billones de dólares del ecosistema de fabricación perfectamente maduro e increíblemente escalado del silicio.

La Motivación: Por qué estamos buscando más allá del silicio

Durante décadas, la industria tecnológica se ha impulsado por la Ley de Moore: la duplicación predecible de transistores en un chip cada dos años. Este progreso se ha logrado reduciendo implacablemente el tamaño de los transistores de silicio. Sin embargo, ahora nos estamos acercando a los límites físicos fundamentales de este proceso.

Encontrando un muro físico

A medida que los componentes de silicio se reducen a solo unos pocos nanómetros, un efecto mecánico cuántico llamado efecto túnel se convierte en un problema grave. Los electrones pueden filtrarse a través del interruptor "apagado", o puerta, del transistor, causando errores y desperdiciando energía. Esto hace que una mayor escalabilidad sea cada vez más difícil y menos efectiva.

El problema del consumo de energía

Incluso antes de alcanzar el límite físico absoluto, el calor se convierte en el principal cuello de botella. Empaquetar más transistores de silicio en un área pequeña genera un calor inmenso. Este problema de densidad de potencia limita el rendimiento del chip mucho más que nuestra capacidad para grabar componentes más pequeños físicamente.

La promesa de los nanotubos de carbono

Los nanotubos de carbono son moléculas cilíndricas de átomos de carbono que son increíblemente pequeñas, con un diámetro tan estrecho como un nanómetro. Representan una de las candidatas más prometedoras para la electrónica post-silicio.

Propiedades eléctricas superiores

Los NTC pueden conducir la electricidad con casi ninguna resistencia, una propiedad conocida como transporte balístico. Esto significa que los electrones pueden atravesarlos sin dispersarse, permitiendo transistores que son potencialmente 10 veces más rápidos y consumen una décima parte de la energía de sus homólogos de silicio.

Escalabilidad definitiva

Debido a su tamaño minúsculo, los NTC podrían teóricamente usarse para construir transistores y procesadores mucho más pequeños y densamente empaquetados que cualquier cosa lograble con silicio. Esto podría reiniciar el motor de la Ley de Moore.

Excelente conductividad térmica

Los NTC también son conductores térmicos excepcionales. Su capacidad para disipar el calor de manera eficiente es una ventaja crucial que podría ayudar a resolver el problema de la densidad de potencia que afecta a los chips de silicio de alto rendimiento.

La dura realidad: Superar los obstáculos de fabricación

A pesar de su perfección teórica, el camino desde una demostración de laboratorio hasta un chip comercial con miles de millones de transistores está bloqueado por desafíos prácticos inmensos.

El problema de la pureza

Los NTC pueden formarse en dos tipos: semiconductores (que se pueden encender y apagar) y metálicos (que están siempre encendidos). Para un procesador, se necesitan miles de millones de NTC puramente semiconductores. Incluso una impureza metálica del 0.01% en la mezcla puede causar cortocircuitos y hacer que un chip sea inútil. Lograr una pureza del 99.9999% a escala industrial sigue siendo un problema sin resolver.

El problema de la colocación

Los chips modernos se construyen con precisión casi atómica. La fabricación de silicio permite la colocación perfecta de miles de millones de componentes. Actualmente no existe una tecnología que pueda colocar y alinear miles de millones de nanotubos de carbono individuales en una oblea con la densidad y perfección requeridas.

El problema de la resistencia de contacto

Un transistor es inútil si no se puede introducir y extraer electricidad de él de manera eficiente. Crear un contacto eléctrico de baja resistencia con una molécula que tiene solo un nanómetro de ancho es un desafío de ingeniería profundo. Una alta resistencia de contacto puede anular fácilmente los beneficios de rendimiento intrínsecos del propio NTC.

Un futuro más probable: Aplicaciones híbridas y de nicho

En lugar de un reemplazo completo, el futuro más probable implica que los NTC aumenten al silicio de maneras especializadas. Este enfoque híbrido aprovecha lo mejor de ambos mundos: la fabricación madura del silicio y las propiedades únicas de los NTC.

Integración de chips 3D

Una de las aplicaciones a corto plazo más prometedoras es el uso de NTC como interconexiones verticales en chips apilados en 3D. A medida que los fabricantes de chips apilan capas de silicio para aumentar la densidad, los cables que las conectan se convierten en un cuello de botella importante. La conductividad superior de los NTC los convierte en un material ideal para estas conexiones.

Sensores especializados

Los NTC tienen una relación superficie-volumen extremadamente alta, lo que los hace increíblemente sensibles a su entorno. Esto los hace perfectos para sensores químicos y biológicos de próxima generación, una aplicación donde los obstáculos de fabricación en masa son menos críticos que el rendimiento único.

La perspectiva estratégica: Silicio frente a nanotubos de carbono

Comprender el estado de estos materiales requiere separar el potencial teórico de la realidad comercial.

- Si su enfoque principal es la computación comercial a corto plazo (próximos 5-10 años): Apueste por el silicio. La innovación vendrá del empaquetado avanzado como el apilamiento 3D y los chiplets, no de un cambio fundamental de material.

- Si su enfoque principal es la I+D a largo plazo o los materiales avanzados: Los NTC siguen siendo una frontera crucial para la electrónica post-silicio, donde resolver los desafíos de purificación y ensamblaje dirigido podría desbloquear capacidades transformadoras.

- Si su enfoque principal son las aplicaciones especializadas de alto rendimiento: Esté atento a que surjan primero soluciones híbridas de silicio-NTC, probablemente en áreas como dispositivos de radiofrecuencia (RF), interconexiones avanzadas o sensores altamente sensibles.

El camino a seguir en la computación depende en última instancia de dominar la fabricación a escala atómica.

Tabla de resumen:

| Aspecto | Nanotubos de Carbono (NTC) | Silicio |

|---|---|---|

| Potencial del material | Transporte balístico superior, 10 veces más rápido, menor consumo de energía | Acercándose a los límites físicos fundamentales |

| Madurez de fabricación | Escala de laboratorio; desafíos de pureza y colocación | Ecosistema perfectamente maduro, de varios billones de dólares |

| Viabilidad comercial | No viable durante la próxima década | Dominante en el futuro previsible |

| Aplicación a corto plazo | Soluciones híbridas (interconexiones, sensores) | Innovación continua en empaquetado y apilamiento 3D |

Optimice las capacidades de su laboratorio con equipos de investigación de materiales de vanguardia de KINTEK.

A medida que la industria de los semiconductores empuja los límites de la Ley de Moore, contar con las herramientas adecuadas para la investigación de materiales avanzados es crucial. Ya sea que esté explorando nanotubos de carbono, alternativas al silicio o soluciones híbridas, KINTEK proporciona el equipo de laboratorio de alta precisión y los consumibles que necesita para impulsar la innovación.

- Herramientas de fabricación de precisión: Apoye su I+D en síntesis y caracterización de nanomateriales.

- Sistemas térmicos avanzados: Ideales para probar materiales en condiciones extremas.

- Consumibles fiables: Garantizan la pureza y precisión en cada experimento.

¿Listo para avanzar en su investigación? Contacte con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden acelerar su desarrollo de la electrónica de próxima generación.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Se puede pulverizar silicio? Una guía sobre los métodos de RF y CC para la deposición de películas delgadas

- ¿Qué son los recubrimientos de capa delgada? Desbloquee una funcionalidad de superficie avanzada para sus materiales

- ¿Qué recubrimiento es mejor para las lentes? Diseñe gafas personalizadas para su visión y estilo de vida

- ¿Qué es el proceso de evaporación en semiconductores? Una guía para la deposición de películas delgadas

- ¿Cómo se utiliza la lana de fibra de zirconia en sistemas CVD de alta temperatura para mejorar el aislamiento y la seguridad?

- ¿Cuáles son algunas aplicaciones de los procesos de pulverización catódica? Descubra usos clave en electrónica, óptica y energía

- ¿Cuál es el propósito de una película delgada? Ingeniería de superficies para un rendimiento superior

- ¿Qué materiales son de deposición CVD? Desde semiconductores hasta recubrimientos súper duros