En resumen, sí. No solo se puede fabricar grafeno artificialmente, sino que prácticamente todo el grafeno utilizado en investigación y aplicaciones comerciales se fabrica mediante síntesis artificial. El grafeno no existe como un material extraíble independiente; debe aislarse intencionadamente del grafito o cultivarse átomo por átomo.

El desafío central no es si podemos crear grafeno, sino cómo producirlo a la escala adecuada, con calidad constante y a un coste que lo haga viable para una aplicación específica. El método de fabricación que elija define directamente las propiedades del material y su uso final.

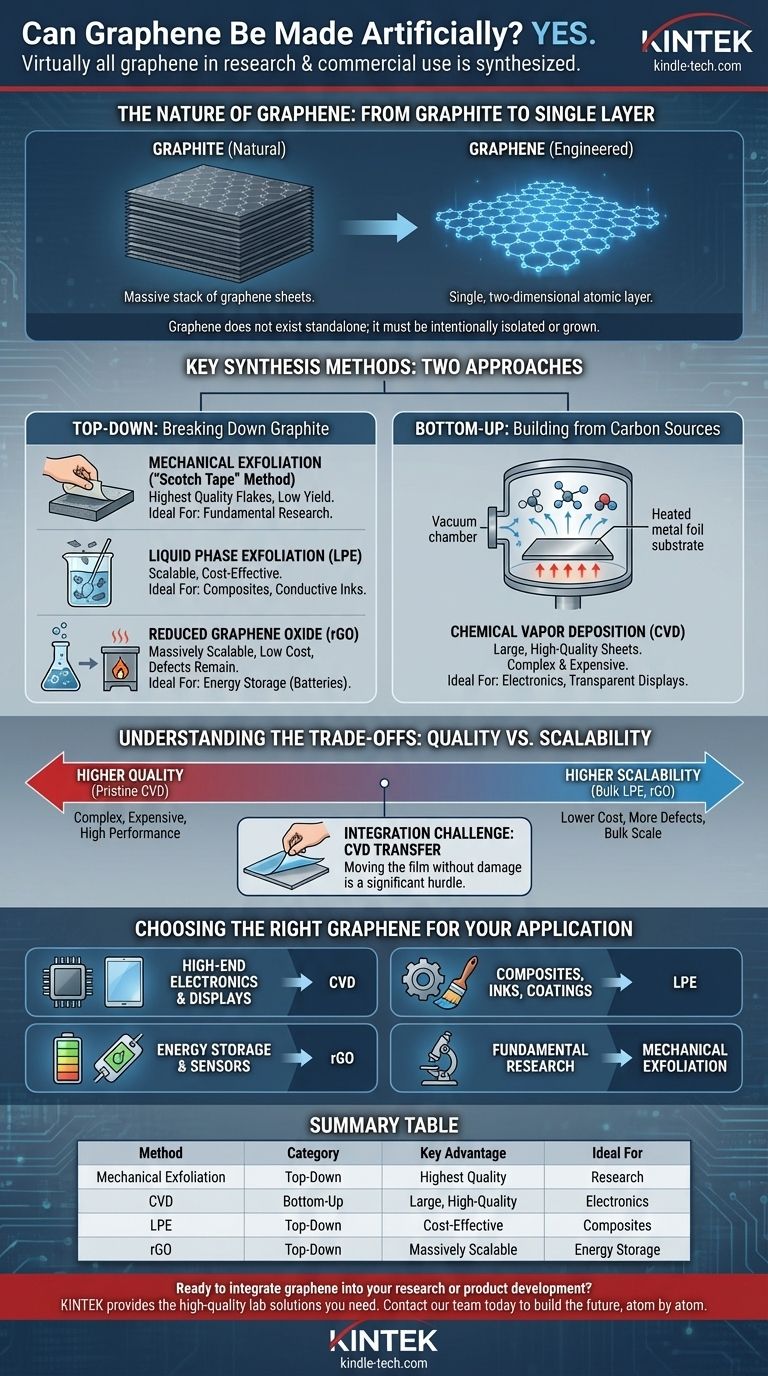

La naturaleza del grafeno: del grafito a la capa única

¿Qué es fundamentalmente el grafeno?

El grafeno es una capa única bidimensional de átomos de carbono dispuestos en una red de panal de abeja. La forma más intuitiva de entenderlo es imaginar un bloque de grafito, el material que se encuentra en los lápices.

El grafito es esencialmente una pila masiva de láminas de grafeno individuales mantenidas unidas por fuerzas débiles. Si bien el grafito es un material natural, una lámina única y aislada con sus notables propiedades es el grafeno, y requiere un proceso deliberado para crearse.

Por qué "artificial" es la única vía

Usted no puede encontrar una lámina de grafeno en la naturaleza como podría encontrar una pepita de oro. El proceso de aislar una sola capa atómica de una pila de miles de millones (grafito) o construirla desde cero es inherentemente una hazaña de ingeniería artificial o hecha por el hombre.

Cada método para obtener grafeno utilizable es una forma de síntesis o fabricación.

Métodos clave de síntesis de grafeno

Existen varios métodos principales para producir grafeno, cada uno con ventajas y desventajas distintas. Generalmente se clasifican como "de arriba hacia abajo" (comenzando con grafito y descomponiéndolo) o "de abajo hacia arriba" (construyendo grafeno a partir de fuentes de carbono).

Exfoliación mecánica (el método de la "cinta adhesiva")

Este es el método original "de arriba hacia abajo" galardonado con el Premio Nobel. Implica usar cinta adhesiva para despegar capas de un trozo de grafito hasta que solo quede una capa única, del grosor de un átomo.

Esta técnica produce copos de grafeno prístinos de calidad extremadamente alta. Sin embargo, es un proceso manual de bajo rendimiento que es imposible de escalar para la producción industrial. Sigue siendo una herramienta vital para la investigación fundamental de laboratorio.

Deposición química de vapor (CVD)

CVD es un enfoque "de abajo hacia arriba" y el método líder para producir láminas de grafeno grandes y de alta calidad. En este proceso, un sustrato, típicamente lámina de cobre o níquel, se calienta en una cámara de vacío y se expone a un gas que contiene carbono como el metano.

La alta temperatura descompone las moléculas de gas y los átomos de carbono se reensamblan en la superficie de la lámina metálica como una capa continua de grafeno de una sola capa. Este método es el estándar para aplicaciones que requieren películas grandes, como la electrónica, las pantallas conductoras transparentes y los sensores.

Exfoliación en fase líquida (LPE)

LPE es un método "de arriba hacia abajo" escalable para la producción a granel. Implica someter el grafito a fuerzas de alto cizallamiento en una solución líquida específica. Este proceso descompone el grafito, creando una dispersión de copos de grafeno, que a menudo tienen unas pocas capas de grosor.

Aunque no produce las láminas perfectas de una sola capa de CVD, LPE es altamente escalable y rentable. Es ideal para aplicaciones donde se necesita material a granel, como en tintas conductoras, compuestos de polímeros y recubrimientos industriales.

Reducción química del óxido de grafeno (rGO)

Este es otro proceso químico "de arriba hacia abajo", escalable y de bajo coste. Primero, el grafito se oxida agresivamente para producir óxido de grafeno (GO), un material rico en grupos funcionales que contienen oxígeno y que se dispersa fácilmente en agua.

Este GO se "reduce" química o térmicamente para eliminar el oxígeno y restaurar la estructura conductora del grafeno, lo que da como resultado óxido de grafeno reducido (rGO). El proceso deja algunos defectos estructurales, por lo que el rGO no es tan conductor como el grafeno prístino. Sin embargo, su bajo coste y su enorme escalabilidad lo hacen excelente para el almacenamiento de energía (baterías, supercondensadores), biosensores y compuestos de área grande.

Comprender las compensaciones: calidad frente a escalabilidad

El término "grafeno" a menudo se utiliza como un término genérico, pero el material producido por diferentes métodos varía significativamente. Comprender este espectro es fundamental.

El espectro de calidad del "grafeno"

No todo el grafeno es igual. El grafeno prístino de una sola capa fabricado por CVD tiene propiedades electrónicas muy diferentes a las de los copos de óxido de grafeno reducido multicapa y con defectos.

Al evaluar un producto que afirma utilizar grafeno, la primera pregunta siempre debe ser: ¿qué tipo de grafeno es y cómo se fabricó? La respuesta determina su rendimiento real.

Coste frente a rendimiento

Existe una compensación directa entre la perfección del material, la escalabilidad y el coste.

- Alto rendimiento: CVD produce la mejor calidad para la electrónica, pero es un proceso más complejo y costoso.

- Escala a granel: La síntesis LPE y rGO es mucho más barata y puede producir toneladas de material, pero este material es menos perfecto y no es adecuado para la electrónica de alta gama.

El desafío de la integración

Un obstáculo importante, particularmente para el grafeno CVD, no es solo la síntesis sino también la transferencia. La película de grafeno se cultiva sobre un sustrato metálico (como el cobre) y debe transferirse cuidadosamente a su destino final (como una oblea de silicio o plástico flexible) sin rasgarse, arrugarse o introducir contaminación. Este paso de transferencia es un desafío de ingeniería significativo.

Elegir el grafeno adecuado para su aplicación

Seleccionar el tipo correcto de grafeno depende totalmente de su objetivo final. El método de síntesis dicta la forma, la función y la viabilidad del material.

- Si su enfoque principal son los componentes electrónicos de alto rendimiento o las pantallas transparentes: CVD es el método establecido para producir las láminas de una sola capa grandes y de alta calidad necesarias.

- Si su enfoque principal es reforzar compuestos, crear tintas conductoras o recubrimientos industriales: La exfoliación en fase líquida (LPE) proporciona las cantidades a granel de plaquetas de grafeno necesarias para estas aplicaciones de forma rentable.

- Si su enfoque principal es el almacenamiento de energía a gran escala o ciertos tipos de sensores: El óxido de grafeno reducido (rGO) ofrece un potente equilibrio entre bajo coste, escalabilidad masiva y propiedades suficientes.

- Si su enfoque principal es la investigación científica fundamental: La exfoliación mecánica sigue siendo una herramienta clave para crear los copos sin defectos de la más alta calidad para el descubrimiento.

Comprender el método de síntesis es la clave para desbloquear el verdadero potencial del grafeno para cualquier objetivo específico.

Tabla de resumen:

| Método | Categoría | Ventaja clave | Ideal para |

|---|---|---|---|

| Exfoliación mecánica | De arriba hacia abajo | Calidad más alta, copos prístinos | Investigación fundamental |

| Deposición química de vapor (CVD) | De abajo hacia arriba | Láminas grandes y de alta calidad | Electrónica, pantallas transparentes |

| Exfoliación en fase líquida (LPE) | De arriba hacia abajo | Producción a granel rentable | Compuestos, tintas conductoras, recubrimientos |

| Óxido de grafeno reducido (rGO) | De arriba hacia abajo | Escalabilidad masiva, bajo coste | Almacenamiento de energía, biosensores |

¿Listo para integrar el grafeno en su investigación o desarrollo de productos?

La elección del método de síntesis es fundamental para el éxito de su proyecto. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para la investigación avanzada de materiales, incluida la síntesis y el análisis de grafeno.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para su método específico, ya sea que esté escalando con CVD u optimizando un proceso a granel con LPE.

Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos apoyar la innovación de su laboratorio en la ciencia de los materiales. Construyamos el futuro, átomo por átomo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

La gente también pregunta

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación