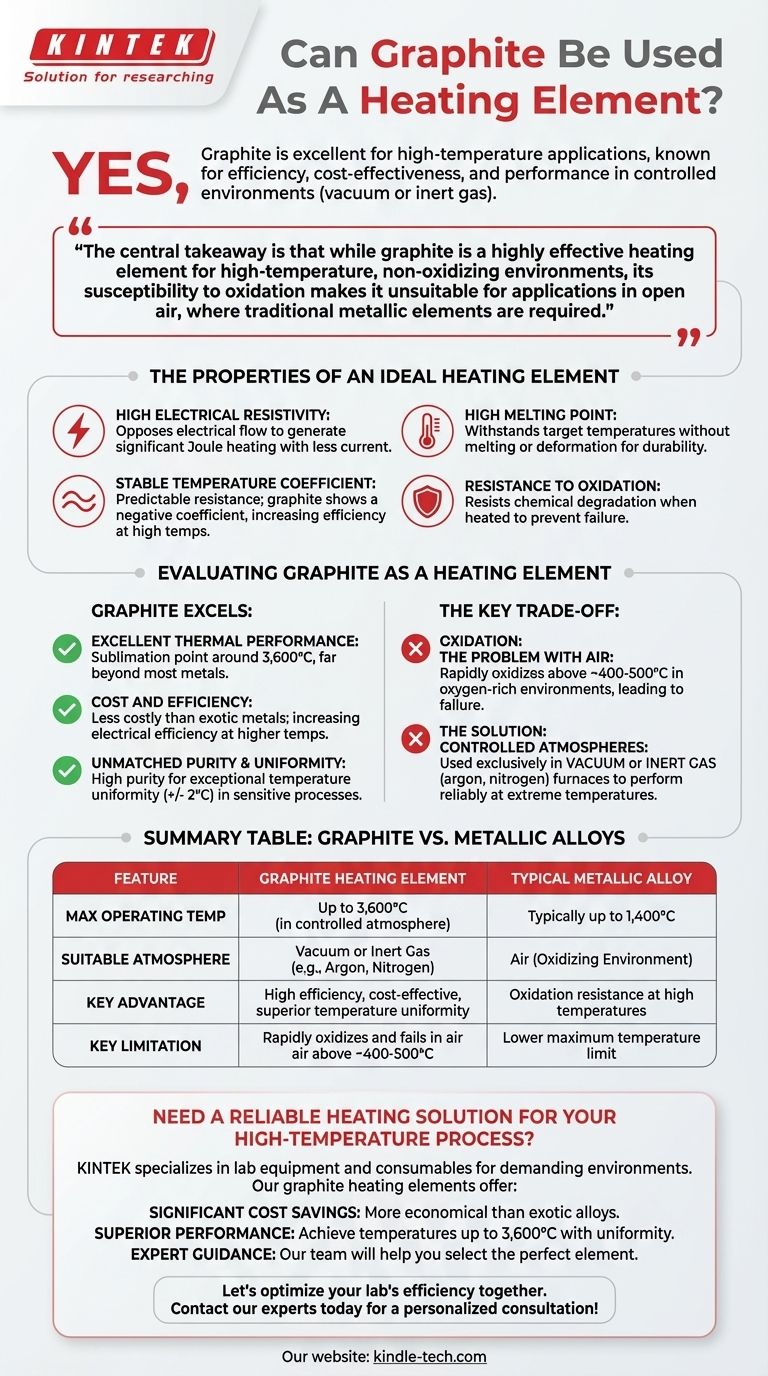

Sí, el grafito es un material excelente y ampliamente utilizado para elementos calefactores, particularmente en aplicaciones de alta temperatura. A menudo se elige por su alta eficiencia, rentabilidad y rendimiento superior en entornos específicos y controlados, como hornos de vacío o de gas inerte.

La conclusión principal es que, si bien el grafito es un elemento calefactor muy eficaz para entornos a alta temperatura y no oxidantes, su susceptibilidad a la oxidación lo hace inadecuado para aplicaciones en aire abierto, donde se requieren elementos metálicos tradicionales.

Las propiedades de un elemento calefactor ideal

Para comprender dónde encaja el grafito, primero debemos definir qué hace que cualquier material sea un buen elemento calefactor. La elección del material es fundamental para la longevidad, la eficiencia y la fiabilidad de todo el proceso de calentamiento.

Alta resistividad eléctrica

Un elemento calefactor funciona convirtiendo la energía eléctrica en calor a medida que la corriente pasa a través de él, un fenómeno conocido como calentamiento Joule. Un material con alta resistencia se opone al flujo de electricidad, generando un calor significativo con menos corriente.

Alto punto de fusión

El material debe ser capaz de soportar las temperaturas de funcionamiento previstas sin fundirse ni deformarse. Un alto punto de fusión es un requisito fundamental para la durabilidad y la seguridad en aplicaciones de alta temperatura.

Coeficiente de temperatura estable

La resistencia del material debe permanecer relativamente estable a medida que cambia su temperatura. Esto garantiza una producción de calor predecible y controlable. Curiosamente, el grafito presenta un coeficiente de temperatura negativo, lo que significa que su resistencia disminuye aproximadamente un 20% a medida que se calienta, lo que lo hace más eficiente eléctricamente a temperaturas más altas.

Resistencia a la oxidación

El elemento debe resistir la degradación química, principalmente la oxidación, cuando se calienta. La oxidación debilita el material, lo que provoca un fallo prematuro y la necesidad de un reemplazo frecuente.

Evaluación del grafito como elemento calefactor

El grafito sobresale en varias áreas clave, lo que lo convierte en una opción superior para ciertos procesos exigentes. Sin embargo, también tiene una limitación crítica.

Excelente rendimiento térmico

El grafito tiene un punto de fusión (o más precisamente, punto de sublimación) excepcionalmente alto de alrededor de 3.600 °C, lo que le permite operar a temperaturas muy superiores a los límites de la mayoría de las aleaciones metálicas.

Coste y eficiencia

Los elementos de grafito son generalmente menos costosos que los fabricados con metales exóticos como el molibdeno o el tungsteno. Combinado con su creciente eficiencia eléctrica a temperaturas más altas, presenta una solución muy económica.

Pureza e uniformidad inigualables

El grafito se puede fabricar con niveles de pureza muy altos. Cuando se utiliza en un horno, proporciona una uniformidad de temperatura excepcional, a menudo dentro de +/- 2 °C, lo cual es fundamental para procesos sensibles en electrónica y ciencia de materiales.

Comprender el punto de equilibrio clave: la oxidación

La principal limitación del grafito es su comportamiento en presencia de oxígeno. Este único factor define dónde se puede y no se puede utilizar.

El problema con el aire

Cuando se calienta por encima de aproximadamente 400-500 °C en un entorno rico en oxígeno (como el aire abierto), el grafito se oxida rápidamente. Este proceso convierte el carbono sólido en gas dióxido de carbono, lo que provoca que el elemento se degrade y falle rápidamente.

La solución: atmósferas controladas

Debido a su susceptibilidad a la oxidación, los elementos calefactores de grafito se utilizan exclusivamente en hornos de vacío o en hornos llenos de un gas inerte protector (como argón o nitrógeno). En estos entornos controlados, la ausencia de oxígeno permite que el grafito funcione de manera fiable hasta temperaturas extremadamente altas sin degradarse.

Tomar la decisión correcta para su aplicación

La selección del material del elemento calefactor correcto depende del entorno operativo de su proceso.

- Si su enfoque principal es la operación a alta temperatura (>1200°C) en vacío o gas inerte: El grafito es la opción ideal debido a sus capacidades de temperatura superiores, eficiencia y rentabilidad.

- Si su enfoque principal es calentar en un entorno de aire abierto: El grafito no es adecuado y fallará rápidamente; debe utilizar una aleación metálica resistente a la oxidación como Kanthal (FeCrAl) o Nicrom (NiCr).

En última instancia, adaptar las propiedades del material a la atmósfera operativa es la clave para diseñar un sistema de calefacción eficaz y fiable.

Tabla de resumen:

| Característica | Elemento calefactor de grafito | Aleación metálica típica |

|---|---|---|

| Temp. máx. de funcionamiento | Hasta 3.600 °C (en atmósfera controlada) | Típicamente hasta 1.400 °C |

| Atmósfera adecuada | Vacío o gas inerte (p. ej., argón, nitrógeno) | Aire (entorno oxidante) |

| Ventaja clave | Alta eficiencia, rentable, excelente uniformidad de temperatura | Resistencia a la oxidación a altas temperaturas |

| Limitación clave | Se oxida y falla rápidamente en el aire por encima de ~400-500 °C | Límite de temperatura máxima más bajo |

¿Necesita una solución de calefacción fiable para su proceso de alta temperatura?

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando sistemas de calefacción robustos para entornos exigentes. Si su aplicación implica operaciones a alta temperatura en vacío o atmósfera de gas inerte, nuestros elementos calefactores de grafito pueden ofrecerle:

- Ahorros de costes significativos: Más económicos que las aleaciones de metales exóticos.

- Rendimiento superior: Logre temperaturas de hasta 3.600 °C con una excelente uniformidad.

- Orientación experta: Nuestro equipo le ayudará a seleccionar el elemento perfecto para su horno y requisitos de proceso específicos.

Optimicemos juntos la eficiencia de su laboratorio. ¡Contacte con nuestros expertos hoy mismo para una consulta personalizada!

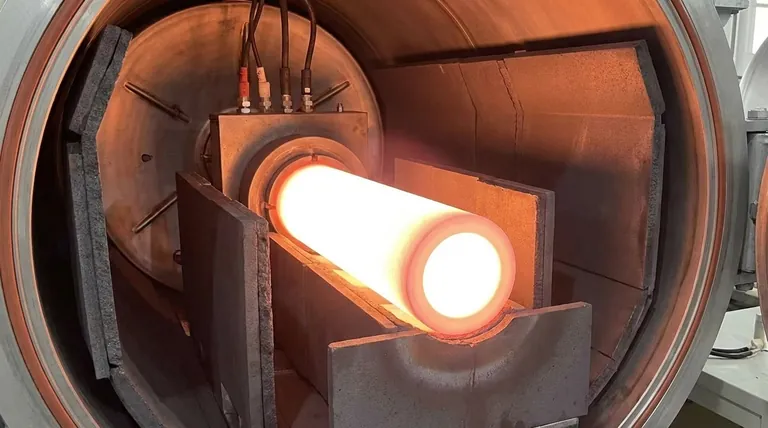

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

La gente también pregunta

- ¿Por qué se utiliza el grafito en los hornos? Logre un tratamiento térmico superior y eficiencia energética

- ¿Qué temperatura puede soportar el grafito? Desbloqueando su potencial de calor extremo

- ¿Puede el grafito soportar el calor? Desbloqueando su potencial extremo de 3.600 °C en entornos inertes

- ¿Cuáles son las ventajas del grafito? Desbloquee un rendimiento superior en procesos de alta temperatura

- ¿Cuáles son las ventajas de un horno de grafito? Logre precisión y pureza a altas temperaturas