Sí, absolutamente. La inducción no solo es capaz de fundir metal, sino que es una tecnología principal utilizada en la metalurgia y fundiciones modernas precisamente para este propósito. Es un proceso altamente eficiente y controlado para fundir una amplia gama de metales, desde acero industrial y aluminio hasta metales preciosos como el oro y la plata.

El principio fundamental no consiste en aplicar una llama externa, sino en generar calor directamente dentro del propio metal. Mediante el uso de un potente campo magnético alterno, la inducción provoca fuertes corrientes eléctricas dentro del metal conductor, y la propia resistencia del material a estas corrientes crea un calor rápido e intenso que conduce a la fusión.

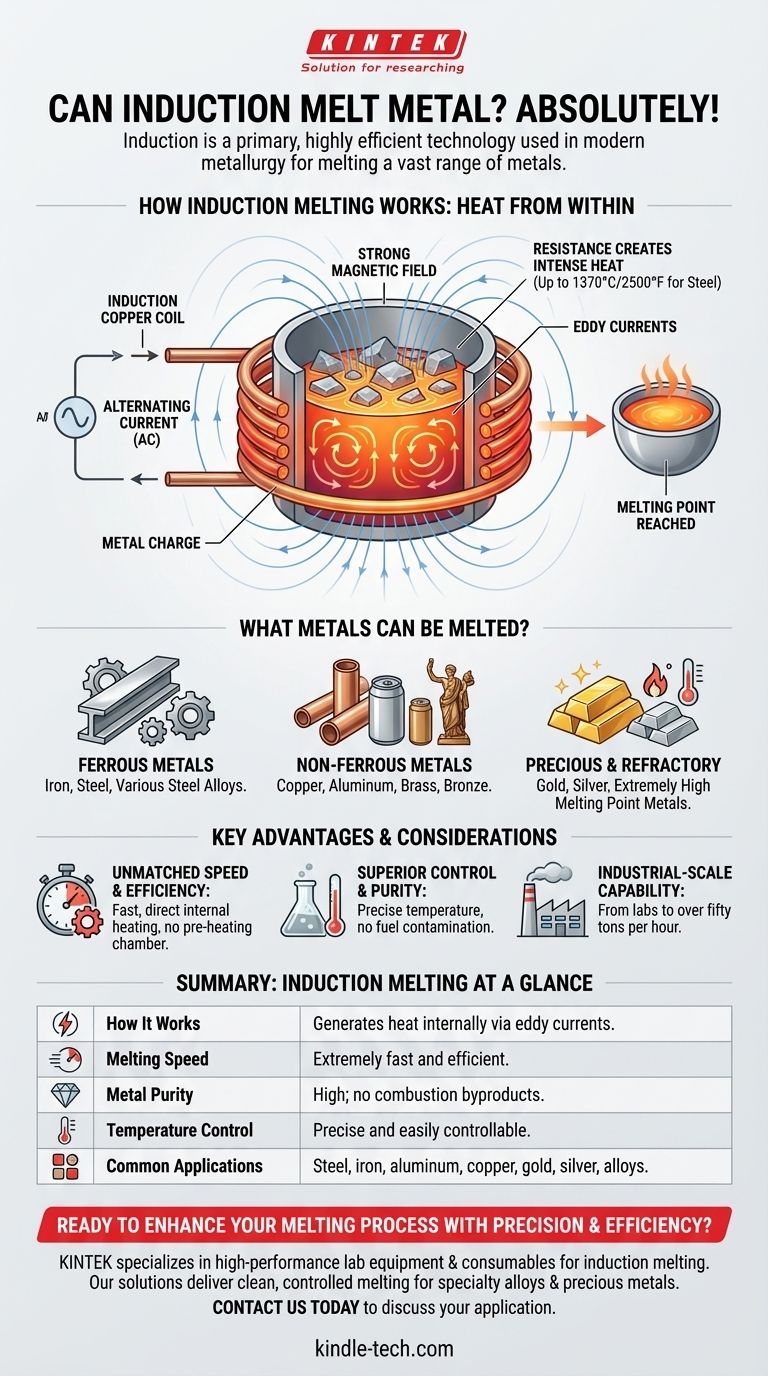

Cómo funciona la fusión por inducción: calor desde el interior

La fusión por inducción es un proceso sin contacto que se basa en los principios del electromagnetismo. El sistema, conocido como horno de inducción, utiliza algunos componentes clave para alcanzar temperaturas extremadamente altas.

El poder de la bobina

El proceso comienza con una bobina, típicamente hecha de tubos de cobre altamente conductores. Una potente corriente eléctrica alterna (CA) pasa a través de esta bobina.

Generación de un campo magnético

Esta corriente alterna que fluye a través de la bobina genera un campo magnético fuerte y que cambia rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de corrientes de "Foucault"

Cuando un material conductor, como una pieza de acero o aluminio, se coloca dentro de este campo magnético, el campo induce corrientes eléctricas dentro del metal. Estas se conocen como corrientes de Foucault.

La resistencia crea calor intenso

El metal tiene una resistencia natural al flujo de estas corrientes de Foucault. Esta resistencia convierte la energía eléctrica en un calor inmenso, lo que hace que la temperatura del metal aumente rápidamente. Este calentamiento interno continúa hasta que el metal alcanza y supera su punto de fusión, como 1370°C (2500°F) para el acero.

¿Qué metales se pueden fundir?

La versatilidad de los hornos de inducción es una de sus mayores fortalezas. El proceso funciona con una amplia gama de metales eléctricamente conductores.

Metales ferrosos

Esta es una aplicación principal para los hornos de inducción. Se utilizan comúnmente para fundir todos los grados de hierro, acero y varias aleaciones de acero a partir de materias primas o chatarra.

Metales no ferrosos

La inducción es altamente efectiva para fundir metales no ferrosos. Esto incluye materiales industriales comunes como cobre, aluminio, latón y bronce.

Metales preciosos y refractarios

Las altas temperaturas y el ambiente de fusión limpio hacen que la inducción sea ideal para materiales de alto valor. Esto incluye metales preciosos como oro y plata, así como metales refractarios que tienen puntos de fusión extremadamente altos.

Ventajas y consideraciones clave

La fusión por inducción no es solo una opción entre muchas; a menudo es el método preferido debido a varias ventajas distintas sobre los hornos tradicionales de combustible.

Velocidad y eficiencia inigualables

Debido a que el calor se genera directamente dentro del material, el proceso de fusión es increíblemente rápido y eficiente. No es necesario calentar primero una cámara y luego transferir ese calor al metal.

Control y pureza superiores

El proceso permite un control preciso de la temperatura, lo cual es crítico cuando se trabaja con aleaciones específicas. Además, como no hay combustión de combustible, no hay subproductos que contaminen el metal, lo que resulta en una fusión más limpia y de mayor calidad.

Capacidad a escala industrial

Aunque se utiliza en laboratorios y pequeñas fundiciones, la fusión por inducción es una verdadera potencia industrial. Los fundidores de inducción modernos tienen capacidades que pueden variar de una a más de cincuenta toneladas por hora.

Tomando la decisión correcta para la aplicación

Comprender las fortalezas de la fusión por inducción ayuda a aclarar su papel en la industria moderna.

- Si su enfoque principal es la producción de acero y hierro a gran escala: La inducción es una opción líder por su velocidad, limpieza y eficiencia en el manejo de todo, desde hierro puro hasta residuos aleados.

- Si su enfoque principal son las aleaciones especiales de alta pureza: El calentamiento controlado y sin contacto de un horno de inducción es ideal, ya que evita la contaminación por combustible o electrodos.

- Si su enfoque principal son los metales preciosos o materiales de alto valor: La inducción ofrece el control preciso de la temperatura necesario para minimizar la pérdida de material y garantizar la fusión de la más alta calidad.

En última instancia, la fusión por inducción es un pilar de la metalurgia moderna, ofreciendo una combinación inigualable de velocidad, precisión y limpieza.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Cómo funciona | Genera calor internamente a través de corrientes eléctricas inducidas (corrientes de Foucault). |

| Velocidad de fusión | Extremadamente rápido y eficiente debido al calentamiento interno directo. |

| Pureza del metal | Alta; no hay subproductos de combustión que contaminen la fusión. |

| Control de temperatura | Preciso y fácilmente controlable. |

| Aplicaciones comunes | Fusión de acero, hierro, aluminio, cobre, oro, plata y aleaciones. |

¿Listo para mejorar su proceso de fusión con precisión y eficiencia? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, incluidos sistemas de fusión por inducción adaptados a las necesidades de laboratorio y fundiciones a pequeña escala. Ya sea que trabaje con aleaciones especiales o metales preciosos, nuestras soluciones ofrecen la fusión limpia y controlada que necesita. ¡Contáctenos hoy para discutir cómo podemos apoyar su aplicación específica!

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

La gente también pregunta

- ¿Una mayor capacidad calorífica significa un punto de fusión más alto? Desentrañando la diferencia crítica

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuáles son las ventajas y desventajas de la soldadura fuerte? Una guía para la unión de metales fuerte y limpia

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema

- ¿Cuál es la función de un horno de refusión por arco en vacío de laboratorio? Dominando la síntesis de aleaciones de alta entropía