Sin duda, sí. La capacidad de fundirse y reformarse es una de las propiedades más fundamentales y valiosas de casi todos los metales. Este proceso es una transformación física, no química, lo que permite que los metales se reciclen, se fundan en nuevas formas y se reutilicen infinitamente sin degradar su naturaleza metálica central.

Si bien prácticamente todos los metales pueden refundirse, la calidad y las propiedades del material resultante dependen totalmente del control de la contaminación, la oxidación y la posible pérdida de elementos específicos de aleación durante el proceso. Es un proceso regido por la física, pero perfeccionado a través de la química y la ingeniería.

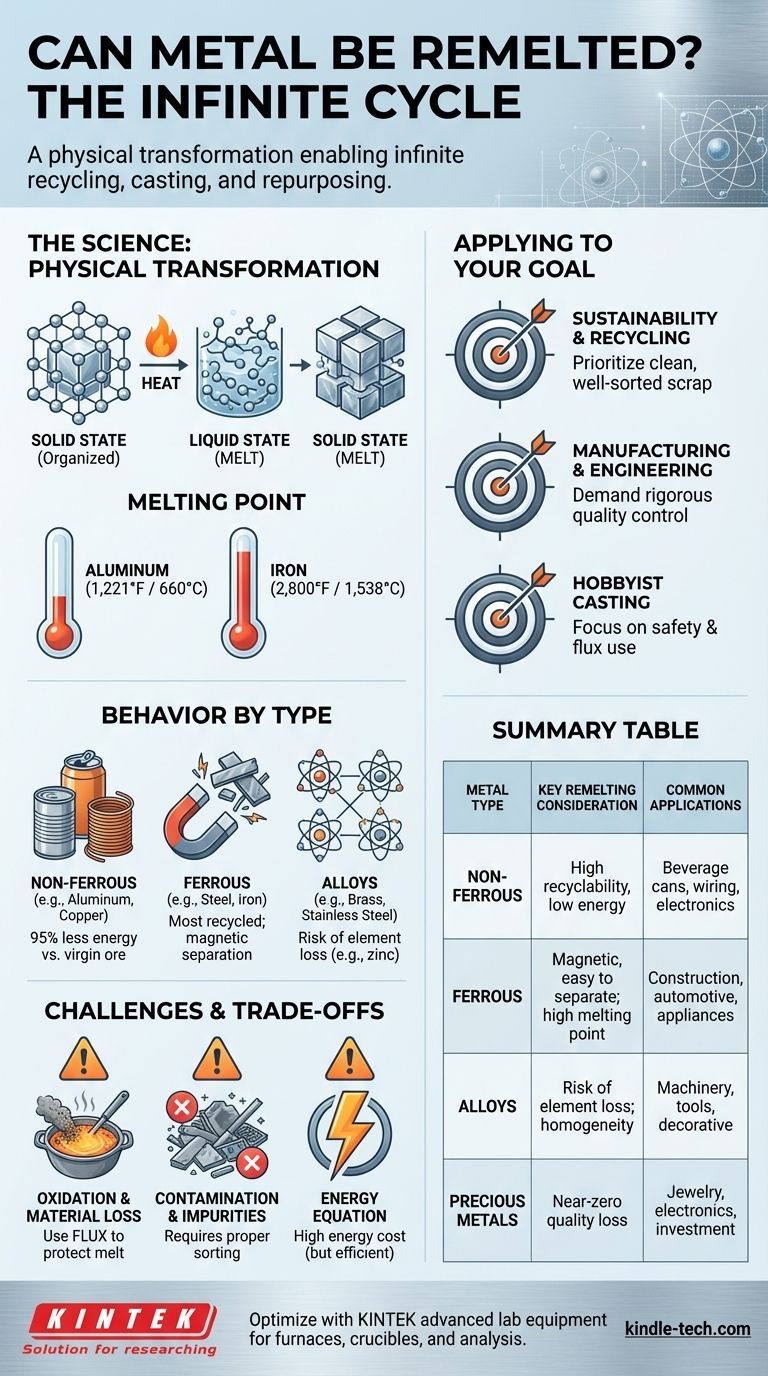

La ciencia detrás de la refundición: una transformación física

La capacidad de refundir el metal radica en su estructura atómica. Es un ciclo predecible de cambios de fase de sólido a líquido y de vuelta a sólido.

Estructuras cristalinas y cambio de fase

Los metales en estado sólido tienen una estructura atómica cristalina altamente organizada. Cuando se calientan hasta su punto de fusión, la energía introducida supera los enlaces que mantienen unida esta estructura y el metal se convierte en líquido (una masa fundida). Al enfriarse, estos enlaces metálicos se reforman y el material se solidifica de nuevo, listo para una nueva vida.

El papel del punto de fusión

Diferentes metales se vuelven líquidos a temperaturas muy diferentes. Por ejemplo, el aluminio se funde a un relativamente bajo 1,221 °F (660 °C), lo que lo hace accesible para el reciclaje e incluso para la fundición aficionada. En contraste, el hierro se funde a 2,800 °F (1,538 °C), lo que requiere hornos industriales y energía significativos.

Cómo se comportan los diferentes metales en la refundición

Si bien el principio es universal, los detalles prácticos varían significativamente entre los diferentes tipos de metales y sus aleaciones.

Metales no ferrosos (aluminio, cobre, oro)

Los metales que no contienen hierro son preciados por su reciclabilidad. El aluminio es un excelente ejemplo; reciclar una lata de aluminio utiliza aproximadamente un 95% menos de energía que crear aluminio nuevo a partir de su mineral en bruto (bauxita). Los metales preciosos como el oro y la plata se pueden refundir repetidamente con casi ninguna pérdida de calidad, razón por la cual se han reciclado durante milenios.

Metales ferrosos (hierro y acero)

El acero es el material más reciclado del planeta. Sus propiedades magnéticas hacen que sea excepcionalmente fácil separarlo de los flujos de residuos mixtos. La chatarra de acero es un ingrediente crítico en la fabricación moderna de acero, y los hornos de arco eléctrico a menudo utilizan una alimentación de casi el 100% de chatarra metálica.

El caso especial de las aleaciones

Las aleaciones son mezclas de un metal base con otros elementos para lograr propiedades específicas (por ejemplo, el acero es hierro y carbono, el latón es cobre y zinc). Al refundir aleaciones, el objetivo es fundirlas en un "líquido homogéneo" antes de que cualquier elemento individual pueda quemarse o separarse. Sin embargo, algunos elementos más volátiles, como el zinc en el latón, pueden perderse parcialmente por oxidación si el proceso no se controla cuidadosamente.

Comprensión de las compensaciones y los desafíos

La refundición de metales no es un proceso perfecto. El éxito requiere gestionar varios desafíos clave que pueden afectar la calidad del producto final.

Oxidación y pérdida de material

Cuando el metal fundido se expone al aire, su superficie reacciona con el oxígeno para formar óxidos, que se manifiestan como escoria o costra. Esto representa una pérdida directa de material utilizable. Las fundiciones utilizan una sustancia llamada fundente para cubrir la masa fundida, lo que la protege de la atmósfera y ayuda a extraer las impurezas.

Contaminación e impurezas

Este es el mayor desafío en el reciclaje de metales. Si la chatarra metálica está contaminada con otros metales, pinturas, plásticos o suciedad, estas impurezas se mezclan con la masa fundida. Esto puede alterar drásticamente las propiedades del metal final, haciéndolo más débil, más quebradizo o menos resistente a la corrosión. Por lo tanto, la clasificación adecuada de la chatarra es esencial.

La ecuación energética

Fundir metal es un proceso extremadamente intensivo en energía. Si bien casi siempre es más eficiente energéticamente que producir metal a partir de mineral virgen, el alto costo energético es un factor operativo y ambiental significativo.

El concepto de reciclaje descendente (Downcycling)

Cuando la contaminación no se puede eliminar por completo, el metal refundido puede no ser adecuado para su aplicación original de alto rendimiento. Puede ser "reciclado a la baja" en un producto con requisitos menos estrictos. Por ejemplo, una aleación de aluminio de alta calidad de un avión podría refundirse y, debido a impurezas menores, convertirse en material de partida para fundiciones de menor grado.

Cómo aplicar esto a su objetivo

Su enfoque para refundir metales depende totalmente de su objetivo.

- Si su enfoque principal es la sostenibilidad y el reciclaje: Priorice la chatarra limpia y bien clasificada. Esta es la clave para el reciclaje de alto valor que ahorra la máxima cantidad de energía y recursos naturales.

- Si su enfoque principal es la fabricación o la ingeniería: Exija un riguroso control de calidad y análisis químico de la materia prima refundida para garantizar que cumpla con las especificaciones mecánicas y de rendimiento precisas para su producto.

- Si su enfoque principal es la fundición de metales aficionada: Céntrese en la seguridad, la ventilación adecuada y el uso de chatarra limpia e identificable. Aprender a usar el fundente correctamente mejorará drásticamente la calidad y la utilidad de sus fundiciones.

Al comprender estos principios básicos, puede aprovechar eficazmente la reciclabilidad infinita del metal para cualquier propósito.

Tabla de resumen:

| Tipo de metal | Consideración clave de refundición | Aplicaciones comunes |

|---|---|---|

| No ferrosos (aluminio, cobre) | Alta reciclabilidad, bajo consumo de energía frente al mineral virgen | Latas de bebidas, cableado, electrónica |

| Ferrosos (acero, hierro) | Magnético, fácil de separar; alto punto de fusión | Construcción, automoción, electrodomésticos |

| Aleaciones (latón, acero inoxidable) | Riesgo de pérdida de elementos (ej. zinc); requiere homogeneidad | Maquinaria, herramientas, artículos decorativos |

| Metales preciosos (oro, plata) | Pérdida de calidad casi nula; ideal para reciclaje repetido | Joyería, electrónica, inversión |

Optimice sus procesos de refundición y reciclaje de metales con el equipo de laboratorio avanzado de KINTEK. Ya sea que trabaje en fabricación, reciclaje o I+D, controlar la contaminación, la oxidación y la consistencia de la aleación es fundamental para mantener la calidad del material. KINTEK se especializa en hornos, crisoles y consumibles diseñados para un procesamiento térmico y un análisis precisos. Deje que nuestras soluciones le ayuden a lograr mayor pureza, mejor eficiencia y resultados sostenibles. ¡Contacte con nuestros expertos hoy mismo para analizar sus necesidades específicas de procesamiento de metales!

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Por qué se requieren altas temperaturas al sinterizar aceros inoxidables? Logre resultados puros y de alta densidad