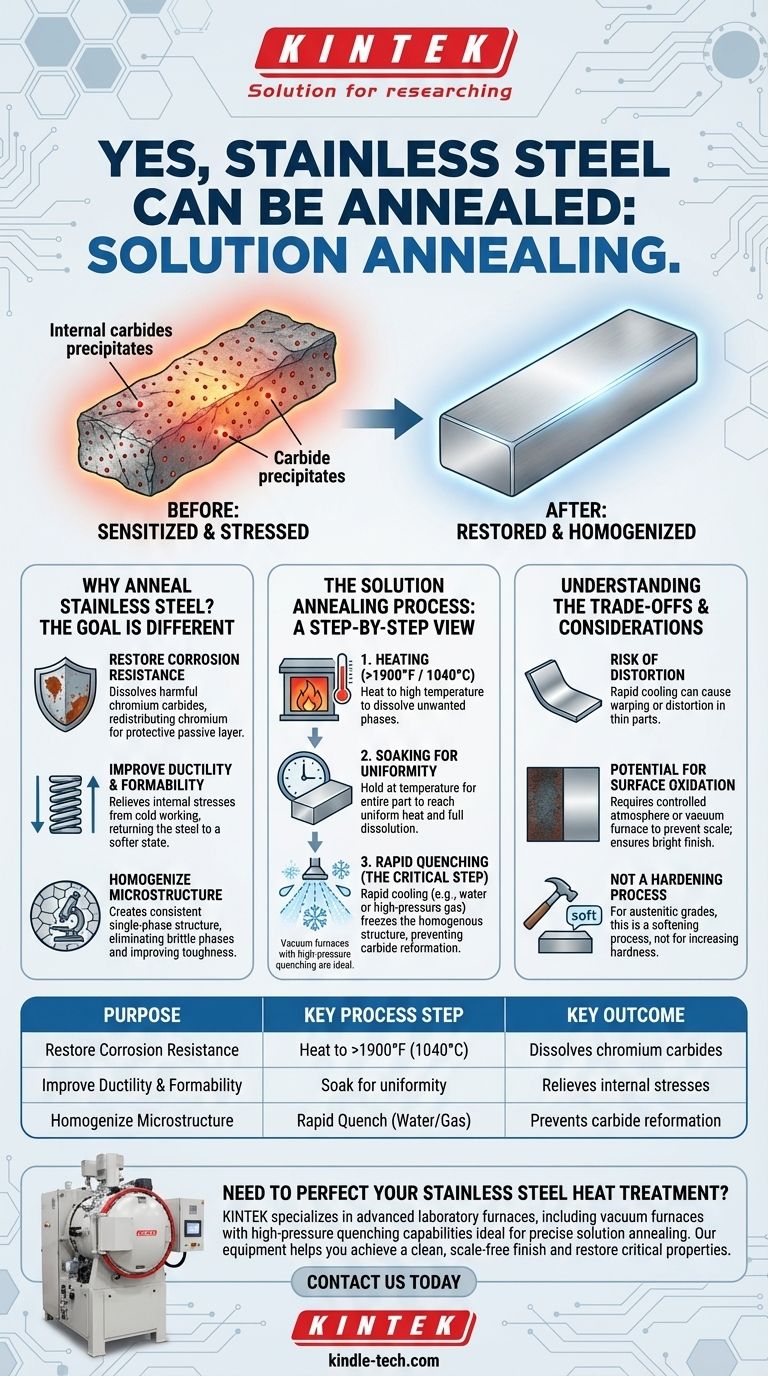

Sí, el acero inoxidable se puede recocer, pero el proceso y su propósito principal difieren significativamente del recocido de los aceros al carbono estándar. Este tratamiento térmico, llamado más precisamente recocido en solución, es un proceso crítico diseñado para disolver precipitados dañinos, homogeneizar la estructura del metal y restaurar sus propiedades inherentes como la resistencia a la corrosión y la ductilidad.

El propósito central del recocido del acero inoxidable no es simplemente ablandarlo, sino restablecer su microestructura. Al calentarlo a una temperatura alta y luego enfriarlo rápidamente, se disuelven las fases no deseadas de nuevo en el acero, maximizando su rendimiento, especialmente su resistencia a la corrosión.

¿Por qué recocer el acero inoxidable? El objetivo es diferente

Para los aceros comunes, el recocido se utiliza principalmente para reducir la dureza y aumentar la ductilidad. Si bien el acero inoxidable se vuelve más dúctil después del recocido, los objetivos principales son metalúrgicos y son críticos para el rendimiento en entornos exigentes.

Restauración de la resistencia a la corrosión

Durante procesos como la soldadura, algunos aceros inoxidables pueden sensibilizarse. Esto ocurre cuando los átomos de cromo se unen con el carbono para formar carburos de cromo a lo largo de los límites de grano, agotando las áreas circundantes del cromo necesario para formar la capa pasiva protectora. El recocido en solución disuelve estos carburos, redistribuyendo el cromo de manera uniforme y restaurando la máxima resistencia a la corrosión.

Mejora de la ductilidad y la conformabilidad

Los procesos de fabricación como el trabajo en frío, el conformado o el mecanizado introducen tensiones internas significativas en el material. El recocido alivia estas tensiones, devolviendo el acero a un estado más blando y dúctil, lo que facilita su manipulación y reduce el riesgo de corrosión bajo tensión durante el servicio.

Homogeneización de la microestructura

Como se mencionó para las fundiciones, la microestructura inicial del acero inoxidable puede ser no uniforme. El recocido en solución y la homogeneización crean una estructura monofásica consistente. Esto elimina las fases secundarias frágiles que pueden actuar como puntos de inicio de grietas, mejorando así la tenacidad general y la fiabilidad del componente.

El proceso de recocido en solución: una vista paso a paso

La eficacia del recocido en solución depende de una combinación precisa de calor alto y, contraintuitivamente, enfriamiento rápido.

Calentamiento a alta temperatura

El componente de acero inoxidable se calienta a una temperatura específica, generalmente superior a 1900 °F (1040 °C) para grados austeníticos comunes como el 304 o 316. Esta temperatura es lo suficientemente alta como para hacer que los carburos de cromo dañinos y otras fases no deseadas se disuelvan de nuevo en la solución sólida del acero.

Mantenimiento para uniformidad

El material se mantiene a esta alta temperatura durante un período calculado. El objetivo de esta fase de "mantenimiento" es asegurar que toda la pieza, incluido su núcleo, alcance una temperatura uniforme y que todos los precipitados objetivo tengan tiempo de disolverse por completo.

Temple rápido (el paso crítico)

A diferencia del enfriamiento lento del recocido tradicional, el acero inoxidable debe enfriarse muy rápidamente, un proceso llamado temple. Esto se realiza típicamente con agua, gas a alta presión u otros medios de temple. Este enfriamiento rápido "congela" los elementos disueltos en su lugar, evitando que los carburos de cromo se reformen y asegurando que la estructura homogénea se mantenga a temperatura ambiente. Esta es la razón por la cual los hornos de vacío con capacidades de temple a alta presión son tan efectivos para este proceso.

Comprensión de las compensaciones y consideraciones

Aunque es muy beneficioso, el proceso de recocido en solución no está exento de desafíos. Comprenderlos es clave para lograr el resultado deseado sin introducir nuevos problemas.

Riesgo de distorsión

La combinación de calor extremo seguido de un enfriamiento rápido puede introducir tensión térmica. Esto puede hacer que las piezas delgadas o complejas se deformen o tuerzan, lo que requiere una planificación cuidadosa y potencialmente un enderezamiento posterior al tratamiento.

Potencial de oxidación superficial

Calentar el acero a temperaturas tan altas en presencia de oxígeno provocará la formación de una capa gruesa y oscura en la superficie. Para evitar esto, el proceso a menudo se realiza en una atmósfera controlada o en un horno de vacío, lo que da como resultado un acabado limpio y brillante y evita la necesidad de una limpieza posterior agresiva como el decapado ácido.

No es un proceso de endurecimiento

Es un error común pensar que todos los tratamientos térmicos endurecen el acero. Para los tipos más comunes de acero inoxidable (grados austeníticos), el recocido en solución es un proceso de ablandamiento. No se puede utilizar para aumentar la dureza o la resistencia de estas aleaciones.

Tomar la decisión correcta para su objetivo

Aplicar el recocido en solución correctamente depende totalmente de la condición del material y de su objetivo final.

- Si su enfoque principal es la máxima resistencia a la corrosión: El recocido en solución es esencial después de la soldadura o cualquier procesamiento térmico que pudiera haber sensibilizado el material, especialmente para piezas utilizadas en las industrias química o alimentaria.

- Si su enfoque principal es mejorar la conformabilidad: El recocido es el paso correcto para aliviar las tensiones del trabajo en frío previo, haciendo que el acero sea dúctil y esté listo para operaciones de conformado posteriores.

- Si su enfoque principal es garantizar la fiabilidad en una fundición: Un tratamiento de homogeneización o recocido en solución es fundamental para refinar la estructura de grano tal como se fundió y garantizar propiedades mecánicas consistentes en toda la pieza.

En última instancia, comprender el recocido en solución es clave para desbloquear todo el potencial del acero inoxidable en su aplicación.

Tabla de resumen:

| Propósito del recocido del acero inoxidable | Paso clave del proceso | Resultado clave |

|---|---|---|

| Restaurar la resistencia a la corrosión | Calentar a >1900 °F (1040 °C) | Disuelve los carburos de cromo |

| Mejorar la ductilidad y la conformabilidad | Mantener para uniformidad | Alivia las tensiones internas |

| Homogeneizar la microestructura | Temple rápido (agua/gas) | Evita la reforma de carburos |

¿Necesita perfeccionar el tratamiento térmico de su acero inoxidable?

KINTEK se especializa en hornos de laboratorio avanzados, incluidos hornos de vacío con capacidades de temple a alta presión ideales para un recocido en solución preciso. Nuestro equipo le ayuda a lograr un acabado limpio y sin cascarilla y a restaurar las propiedades críticas de sus componentes de acero inoxidable.

Contáctenos hoy para analizar cómo nuestro equipo de laboratorio puede mejorar su proceso y garantizar la máxima resistencia a la corrosión y fiabilidad de sus materiales. Póngase en contacto a través de nuestro formulario de contacto.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Qué es la calefacción por tubos de cuarzo?Descubra sus ventajas y aplicaciones

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía