Sí, técnicamente es posible soldar cobre con latón sin fundente, pero solo bajo condiciones industriales muy específicas. Para cualquier operación de soldadura estándar que utilice un soplete al aire libre, el fundente es absolutamente esencial. La ausencia de fundente en un entorno normal resultará en una unión fallida debido a la rápida formación de óxidos superficiales cuando los metales se calientan.

El principio fundamental de la soldadura fuerte es que el metal de aportación debe unirse directamente con un metal base puro y limpio. El papel principal del fundente es evitar que el oxígeno contamine el área de la unión durante el calentamiento. Si se puede eliminar el oxígeno del propio entorno, se puede eliminar la necesidad de fundente.

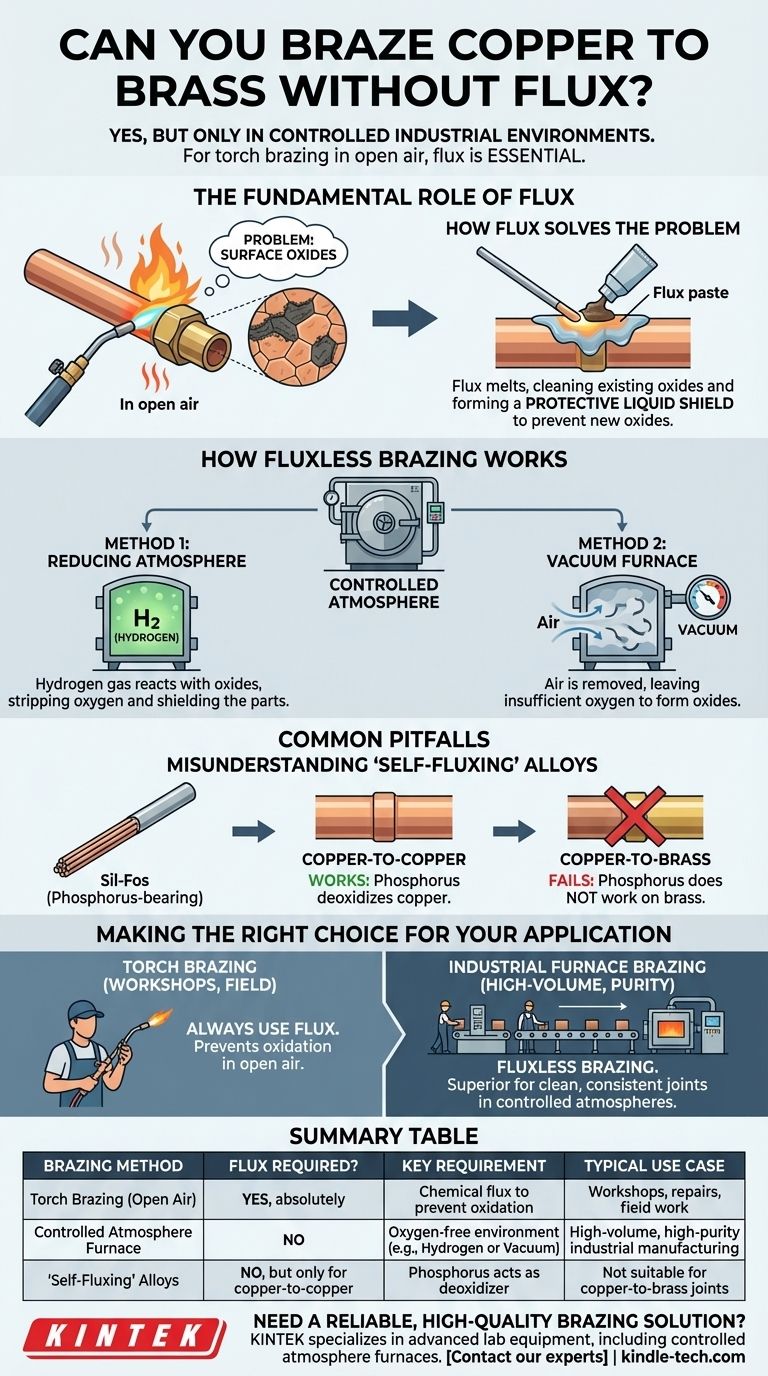

El papel fundamental del fundente en la soldadura fuerte

Para entender cuándo se puede omitir el fundente, primero hay que entender por qué es necesario en primer lugar. Todo el proceso depende de evitar una reacción química: la oxidación.

El problema: Óxidos superficiales

Cuando se calientan metales como el cobre y el latón en presencia de aire, las superficies metálicas reaccionan con el oxígeno para formar una capa fina y dura de óxidos metálicos.

Esta capa de óxido actúa como una barrera. La aleación de soldadura fuerte fundida no puede mojar ni fluir sobre una superficie oxidada, y no puede formar una unión metalúrgica fuerte con los metales base subyacentes.

Cómo el fundente resuelve el problema

El fundente para soldadura fuerte es un compuesto químico que realiza dos trabajos críticos cuando se calienta.

Primero, limpia y disuelve cualquier óxido superficial menor que ya esté presente. Segundo, y más importante, se funde para formar un escudo líquido protector sobre el área de la unión, evitando que el oxígeno llegue a los metales base calientes y cree nuevos óxidos.

Por qué esto es crítico para el cobre con latón

Tanto el cobre como el zinc dentro del latón se oxidan muy rápidamente a temperaturas de soldadura fuerte. Sin una capa protectora de fundente, el área de la unión se oxidaría mucho antes de que la aleación de soldadura fuerte pudiera fundirse y fluir, garantizando una unión débil o inexistente.

Cómo funciona la soldadura fuerte sin fundente

La soldadura fuerte sin fundente solo es posible cuando se reemplaza la función protectora del fundente con otro método de control de oxígeno.

El principio fundamental: Una atmósfera controlada

La única forma de soldar sin fundente es realizar el proceso de calentamiento dentro de un ambiente sellado donde se ha eliminado el oxígeno y se ha reemplazado con un gas específico o un vacío.

Esto se conoce como soldadura fuerte en atmósfera controlada y se realiza típicamente en un horno industrial.

Método 1: Horno de atmósfera reductora

Como se señala en procesos especializados, un horno puede llenarse con un gas reductor como el hidrógeno.

A temperaturas de soldadura fuerte, el hidrógeno reacciona activamente con cualquier óxido metálico en las piezas, eliminando el oxígeno y convirtiendo los óxidos de nuevo en metal puro. El propio gas hidrógeno actúa como fundente, limpiando las piezas y protegiéndolas de cualquier traza de oxígeno.

Método 2: Horno de vacío

Otro método industrial común es la soldadura fuerte en un horno de vacío. Al bombear casi todo el aire fuera de la cámara de calentamiento, simplemente no hay suficiente oxígeno presente para formar capas de óxido perjudiciales en las piezas.

Errores comunes a evitar

Es crucial distinguir la soldadura fuerte industrial en horno de la soldadura fuerte común con soplete. Un punto frecuente de confusión surge con ciertos metales de aportación.

Malentendido de las aleaciones "autofundentes"

Algunas aleaciones de soldadura fuerte que contienen fósforo (como Sil-Fos) se describen como "autofundentes" cuando se unen cobre con cobre.

En este caso específico, el fósforo de la aleación actúa como agente desoxidante, realizando la función de fundente. Sin embargo, este efecto solo funciona en cobre puro. No es eficaz en latón, bronce o acero. Intentar soldar cobre con latón con una aleación autofundente y sin fundente separado resultará en una unión fallida.

Tomar la decisión correcta para su aplicación

Su necesidad de fundente está determinada enteramente por su entorno de soldadura, no solo por los metales que está uniendo.

- Si su enfoque principal es la soldadura fuerte con soplete en un taller o en el campo: Siempre debe usar un fundente de soldadura fuerte adecuado diseñado para cobre y latón.

- Si su enfoque principal es diseñar un proceso de fabricación industrial de alto volumen y alta pureza: La soldadura fuerte sin fundente en horno en atmósfera controlada es a menudo el método superior para crear uniones limpias, consistentes y sin residuos.

En última instancia, dominar el proceso de soldadura fuerte se reduce a controlar la oxidación.

Tabla resumen:

| Método de soldadura fuerte | ¿Se requiere fundente? | Requisito clave | Caso de uso típico |

|---|---|---|---|

| Soldadura fuerte con soplete (aire libre) | Sí, absolutamente | Fundente químico para prevenir la oxidación | Talleres, reparaciones, trabajo de campo |

| Horno de atmósfera controlada | No | Ambiente libre de oxígeno (p. ej., hidrógeno o vacío) | Fabricación industrial de alto volumen y alta pureza |

| Aleaciones "autofundentes" | No, pero solo para cobre con cobre | El contenido de fósforo actúa como desoxidante | No apto para uniones de cobre con latón |

¿Necesita una solución de soldadura fuerte fiable y de alta calidad para su laboratorio o línea de producción?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidos los hornos de atmósfera controlada que hacen posible la soldadura fuerte sin fundente. Nuestra experiencia garantiza uniones limpias, fuertes y consistentes para sus conjuntos de cobre, latón y otros metales.

Permítanos ayudarle a seleccionar el equipo adecuado para su aplicación específica de soldadura fuerte. Contacte hoy mismo con nuestros expertos para hablar sobre los requisitos de su proyecto y descubrir la diferencia KINTEK.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué precauciones de seguridad debería considerar durante el temple? Garantice un temple al vacío con aceite seguro con control de nitrógeno

- ¿Qué papel juega un horno de vacío de alta temperatura en el flujo de trabajo del recubrimiento de tungsteno? Optimice el Alivio de Tensión Hoy

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cómo funciona la fusión por arco? Una guía para la producción de metales y aleaciones de alta pureza

- ¿Por qué mi varilla de soldadura fuerte no se adhiere al cobre? Domina los 3 pilares para juntas de soldadura fuerte perfectas

- ¿Cuáles son las principales ventajas de utilizar un horno de fusión por arco de plasma al vacío para U-Zr-Nb? Preparación Superior de Aleaciones

- ¿Qué es un horno de tipo discontinuo para tratamiento térmico? Una solución flexible para diversas necesidades de tratamiento térmico

- ¿Cuáles son los diferentes tipos de recocido en semiconductores? Una guía para elegir el proceso térmico correcto