Sí, no solo se puede soldar fuerte al vacío, sino que es el método preferido y a menudo superior para aplicaciones de alto rendimiento. Este proceso, conocido como soldadura fuerte al vacío, tiene lugar dentro de un horno sellado donde se eliminan los gases atmosféricos. Al eliminar el oxígeno y otros gases reactivos, evita la formación de óxidos en las superficies metálicas, lo que permite que el metal de aporte de soldadura se una directamente y cree uniones excepcionalmente fuertes, limpias y libres de fundente.

El propósito fundamental de utilizar un vacío para la soldadura fuerte no es simplemente eliminar el aire, sino crear un entorno activo y altamente controlado que proteja el conjunto de la contaminación y garantice la máxima integridad posible de la unión.

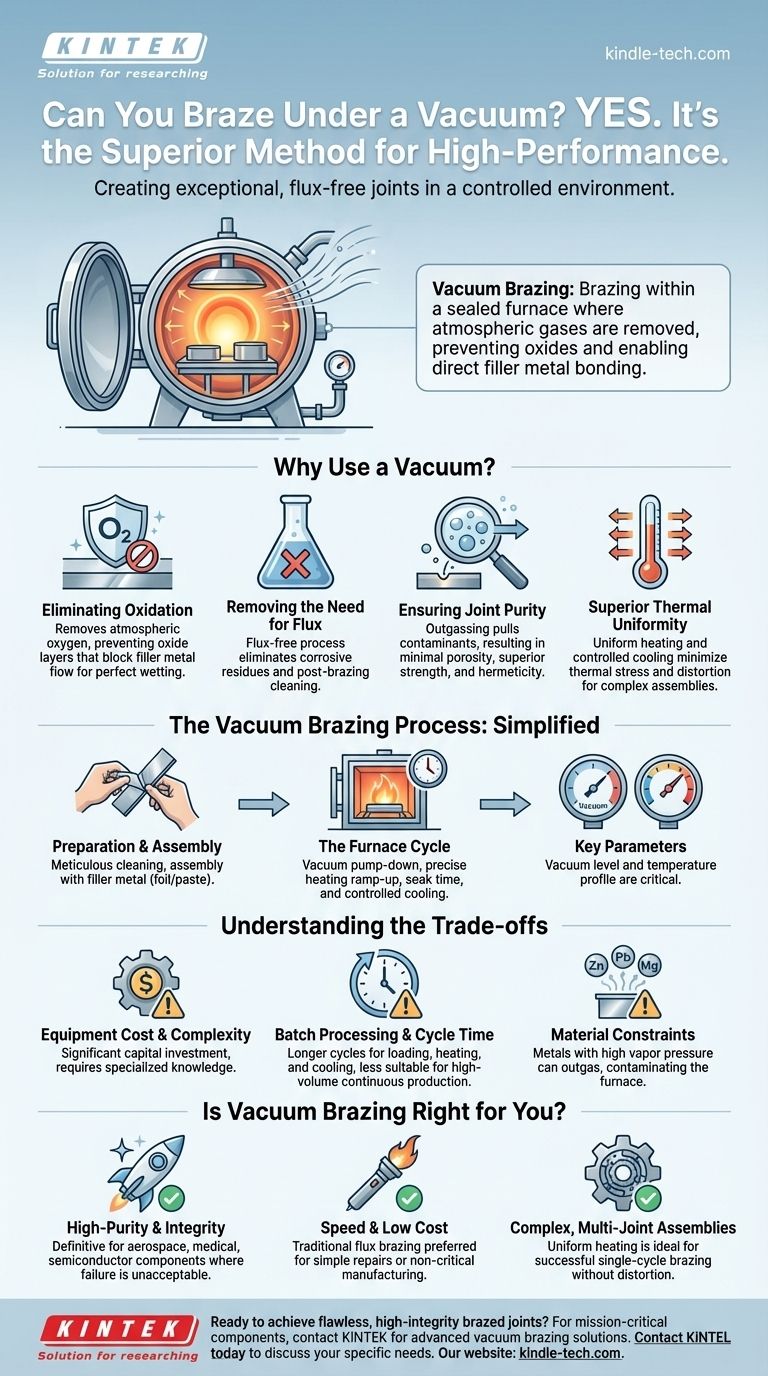

¿Por qué utilizar un vacío para la soldadura fuerte?

Comprender los beneficios de la soldadura fuerte al vacío revela por qué es esencial para componentes de misión crítica en industrias como la aeroespacial, la médica y la de defensa. El vacío no es un entorno pasivo; es una parte activa del proceso.

Eliminación de la oxidación

El oxígeno atmosférico es el principal enemigo de una buena unión de soldadura fuerte. Forma rápidamente capas de óxido en las superficies metálicas calentadas, que actúan como barrera e impiden que el metal de aporte moje y fluya correctamente.

Al eliminar la gran mayoría de las moléculas de oxígeno, un horno de vacío garantiza que los metales base y la aleación de aporte permanezcan perfectamente limpios a las temperaturas de soldadura fuerte.

Eliminación de la necesidad de fundente

En los métodos tradicionales de soldadura fuerte, se requiere un fundente químico para disolver y desplazar los óxidos. Sin embargo, el fundente puede quedar atrapado en la unión, lo que provoca corrosión y posibles puntos de fallo con el tiempo.

La soldadura fuerte al vacío elimina por completo la necesidad de fundente. Esto da como resultado un conjunto final más limpio, elimina el paso de limpieza posterior a la soldadura fuerte y garantiza que no queden residuos de fundente corrosivo.

Garantía de pureza de la unión

El vacío extrae activamente los contaminantes volátiles y los gases atrapados de los materiales base a medida que se calientan, un proceso conocido como desgasificación.

Este efecto de purificación da como resultado una unión de soldadura fuerte con porosidad y huecos mínimos, lo que aumenta significativamente su resistencia, ductilidad y hermeticidad (estanqueidad).

Uniformidad térmica superior

Como se indica en la documentación del proceso, la uniformidad de la temperatura es fundamental. Un horno de vacío sobresale en esto, calentando todo el conjunto de manera lenta y uniforme mediante radiación.

Este calentamiento uniforme y el enfriamiento controlado minimizan el estrés térmico y la distorsión, lo cual es vital para ensamblajes complejos y mecanizados con precisión.

El proceso de soldadura fuerte al vacío: una visión simplificada

Si bien el equipo es complejo, los principios básicos del ciclo de soldadura fuerte al vacío son sencillos y se centran en el control.

Preparación y montaje

Las piezas deben limpiarse y desengrasarse meticulosamente antes de ensamblarlas. El metal de aporte, a menudo en forma de lámina o pasta, se coloca en las interfaces de la unión.

El ciclo del horno

El componente ensamblado se carga en el horno, que luego se sella y se bombea hasta el nivel de vacío requerido. A continuación, el horno ejecuta un ciclo de calentamiento preciso y preprogramado.

Esto implica aumentar la rampa hasta la temperatura de soldadura fuerte, mantenerla durante un tiempo especificado para asegurar que el metal de aporte fluya completamente a través de las uniones y luego enfriar de manera controlada.

Parámetros clave

Los dos parámetros más importantes son el nivel de vacío y el perfil de temperatura. El vacío requerido depende de la reactividad de los metales base. La temperatura debe ser lo suficientemente alta para fundir la aleación de aporte, pero lo suficientemente baja para no dañar los materiales base.

Comprensión de las compensaciones

La soldadura fuerte al vacío es un proceso potente, pero no es la solución para todas las situaciones. La objetividad requiere reconocer sus limitaciones.

Costo y complejidad del equipo

Los hornos de vacío representan una inversión de capital significativa. Son máquinas complejas que requieren conocimientos especializados para su funcionamiento y mantenimiento, lo que las hace mucho más caras que una simple configuración de soplete o inducción.

Procesamiento por lotes y tiempo de ciclo

La soldadura fuerte al vacío es un proceso por lotes. La carga, el bombeo, el calentamiento, el remojo y el enfriamiento pueden llevar varias horas. Esto lo hace menos adecuado para la producción continua de gran volumen en comparación con otros métodos automatizados.

Restricciones de materiales

Ciertos materiales no son adecuados para la soldadura fuerte al vacío. Los metales con altas presiones de vapor, como el zinc, el plomo, el magnesio o el cadmio, pueden vaporizarse al vacío a temperaturas de soldadura fuerte.

Esta "desgasificación" de los elementos de aleación puede contaminar el interior del horno y, lo que es más importante, alterar la composición y el rendimiento tanto del metal base como de la aleación de aporte.

¿Es la soldadura fuerte al vacío la opción correcta para su aplicación?

Seleccionar el método de soldadura fuerte correcto depende totalmente de los requisitos del producto final.

- Si su enfoque principal es la alta pureza y la integridad estructural: La soldadura fuerte al vacío es la opción definitiva para componentes aeroespaciales, implantes médicos o semiconductores donde el fallo de la unión es inaceptable.

- Si su enfoque principal es la velocidad y el bajo costo para ensamblajes simples: La soldadura fuerte tradicional con soplete o inducción con fundente es mucho más práctica y económica para reparaciones o fabricación no crítica.

- Si su enfoque principal es unir ensamblajes complejos con múltiples uniones sin distorsión: El calentamiento uniforme de un horno de vacío es ideal, asegurando que todas las uniones se suelden con éxito en un solo ciclo sin estrés.

En última instancia, elegir la soldadura fuerte al vacío es una decisión de priorizar la calidad y pureza de la unión final por encima de todas las demás consideraciones.

Tabla de resumen:

| Aspecto clave | Por qué es importante en la soldadura fuerte al vacío |

|---|---|

| Prevención de la oxidación | Elimina el oxígeno, previniendo capas de óxido que bloquean el flujo del metal de aporte. |

| Proceso sin fundente | Crea uniones limpias sin residuos corrosivos, eliminando la limpieza posterior a la soldadura fuerte. |

| Pureza y resistencia de la unión | Desgasifica los contaminantes para una porosidad mínima y una hermeticidad superior. |

| Uniformidad térmica | Asegura un calentamiento uniforme para minimizar el estrés y la distorsión en ensamblajes complejos. |

| Restricciones de materiales | No es adecuado para metales con alta presión de vapor (p. ej., zinc, cadmio). |

¿Listo para lograr uniones de soldadura fuerte impecables y de alta integridad?

Para componentes de misión crítica en aeroespacial, médico o defensa, la calidad de su proceso de soldadura fuerte no es negociable. KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas de soldadura fuerte al vacío diseñados para máxima pureza y confiabilidad.

Permita que nuestros expertos le ayuden a determinar si la soldadura fuerte al vacío es la opción correcta para su aplicación. Proporcionamos el equipo y el soporte para asegurar el éxito de sus proyectos más exigentes.

Contacte con KINTEL hoy mismo para discutir sus necesidades específicas de laboratorio o producción y descubrir los beneficios de nuestro equipo de laboratorio especializado.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué hace un horno de vacío? Lograr un tratamiento térmico de alta pureza para componentes superiores

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura