Sí, se puede carburar acero inoxidable, pero requiere un proceso especializado. A diferencia de los aceros al carbono estándar, la capa protectora de óxido de cromo en el acero inoxidable impide la absorción de carbono en una atmósfera normal. La solución es la carburación al vacío a alta temperatura, que supera esta barrera para crear una superficie excepcionalmente dura y resistente al desgaste en el componente.

El desafío principal de la carburación del acero inoxidable es su capa natural y pasiva de óxido de cromo. Al utilizar un entorno de vacío a alta temperatura, esta capa protectora se evita, permitiendo que el carbono se difunda en la superficie y cree una capa dura mientras preserva el núcleo tenaz y resistente a la corrosión.

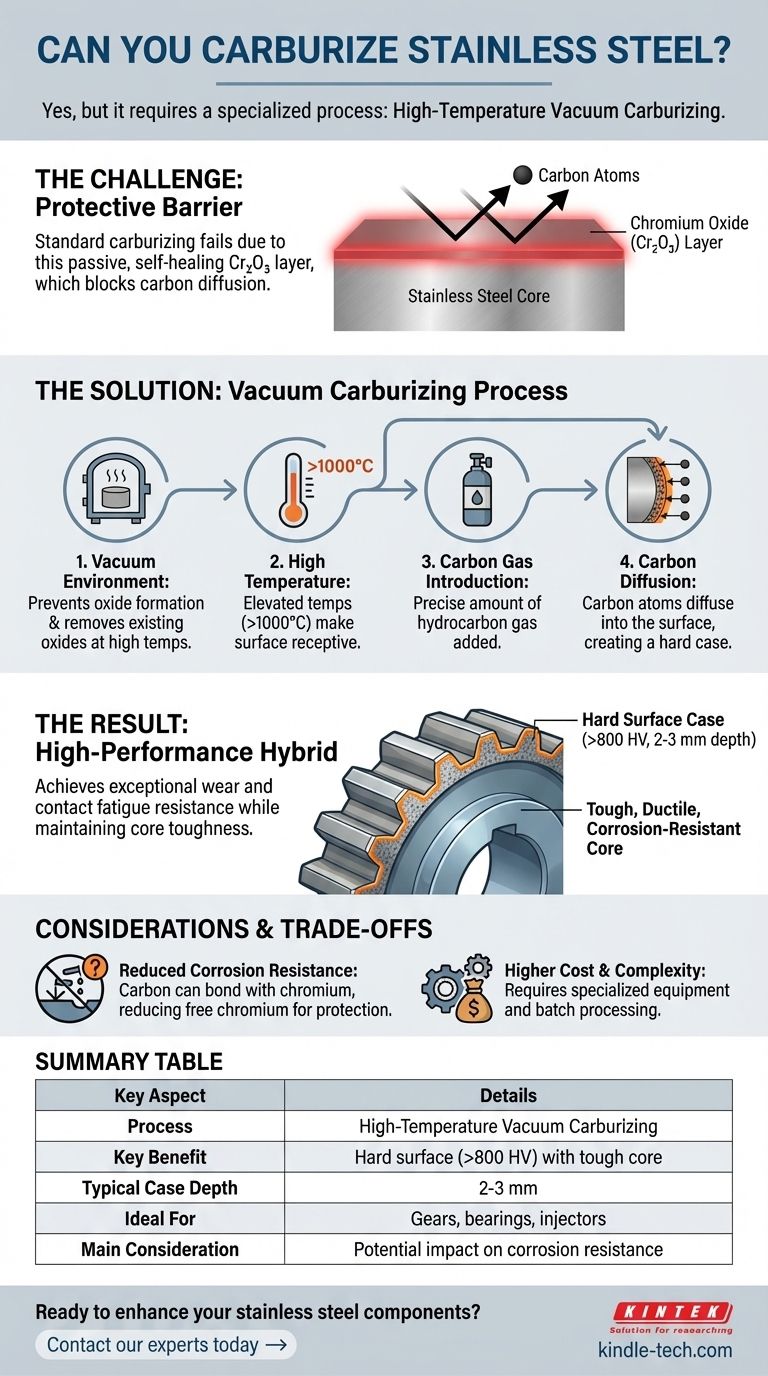

El desafío: la capa protectora del acero inoxidable

Por qué falla la carburación estándar

La característica distintiva del acero inoxidable es su resistencia a la corrosión, que proviene de una capa delgada, invisible y autorreparable de óxido de cromo (Cr₂O₃) en su superficie.

Esta capa pasiva es una barrera formidable. En una atmósfera tradicional de carburación gaseosa, bloquea eficazmente los átomos de carbono para que no se difundan en el acero, lo que hace que el proceso sea ineficaz.

Cómo la carburación al vacío resuelve el problema

La carburación al vacío es un tratamiento térmico moderno que permite endurecer eficazmente la superficie del acero inoxidable. Opera bajo algunos principios clave.

Evitando la barrera de óxido

Al procesar los componentes en un vacío de alta pureza, se evita la formación de la capa de óxido de cromo. A las temperaturas muy altas utilizadas en este proceso, cualquier óxido existente se vuelve inestable y se elimina de la superficie.

Esto crea una superficie químicamente "limpia" que es receptiva al carbono.

Difusión de carbono a alta temperatura

Una vez eliminada la barrera, el proceso puede continuar. La temperatura se eleva significativamente, a menudo por encima de los 1.000 °C (1.832 °F), y se introduce una cantidad precisa de un gas hidrocarburo (como acetileno o metano).

A estas temperaturas elevadas, los átomos de carbono del gas se difunden fácilmente en la superficie del acero, creando una "capa" con alto contenido de carbono.

El resultado: un híbrido de alto rendimiento

El resultado final es un componente con propiedades duales. La superficie puede alcanzar una dureza superior a 800 HV, con una profundidad de capa de 2-3 mm, lo que proporciona una excepcional resistencia al desgaste y a la fatiga por contacto.

Debajo de esta capa extremadamente dura, el núcleo del acero inoxidable permanece tenaz, dúctil y conserva su resistencia fundamental a la corrosión.

Comprendiendo las compensaciones

Aunque potente, la carburación al vacío del acero inoxidable no está exenta de consideraciones. Un análisis objetivo requiere comprender las posibles desventajas.

Impacto potencial en la resistencia a la corrosión

La principal compensación implica la resistencia a la corrosión. A medida que se añade carbono a la superficie, puede unirse al cromo para formar carburos de cromo.

Esto "inmoviliza" el cromo, lo que significa que hay menos cromo libre disponible en la matriz metálica circundante para mantener la capa protectora pasiva. En entornos altamente corrosivos, esto puede provocar corrosión localizada (sensibilización), por lo que es fundamental una evaluación cuidadosa del entorno de uso final.

Complejidad y costo del proceso

La carburación al vacío es un proceso avanzado, por lotes, que requiere equipos especializados. Es inherentemente más complejo y costoso que los tratamientos térmicos atmosféricos convencionales para aceros estándar.

Tomando la decisión correcta para su aplicación

La selección de este proceso depende enteramente de su objetivo de ingeniería. Es una herramienta poderosa para resolver desafíos específicos de materiales donde el acero inoxidable estándar se queda corto.

- Si su enfoque principal es la resistencia extrema al desgaste y a la fatiga: La carburación al vacío es una excelente opción para componentes como engranajes, cojinetes o inyectores, creando una superficie que puede superar a muchos aceros para herramientas endurecidos por temple.

- Si su enfoque principal es equilibrar el desgaste con la resistencia a la corrosión: Este proceso es ideal, pero debe validar el rendimiento en su entorno de servicio específico para asegurar que la resistencia a la corrosión posterior al tratamiento sea suficiente.

- Si su enfoque principal es el endurecimiento de uso general con un presupuesto limitado: Otros materiales o tratamientos de superficie pueden ser más económicos. Este proceso se reserva mejor para aplicaciones de alto rendimiento donde sus beneficios justifican el costo.

Al comprender los principios del procesamiento al vacío, puede transformar con éxito el acero inoxidable en un material de alto rendimiento adaptado a las aplicaciones más exigentes.

Tabla resumen:

| Aspecto clave | Detalles |

|---|---|

| Proceso | Carburación al vacío a alta temperatura |

| Beneficio clave | Superficie dura (>800 HV) con un núcleo tenaz y resistente a la corrosión |

| Profundidad de capa típica | 2-3 mm |

| Ideal para | Engranajes, cojinetes, inyectores que requieren resistencia extrema al desgaste |

| Consideración principal | Impacto potencial en la resistencia a la corrosión en la capa carburada |

¿Listo para mejorar sus componentes de acero inoxidable?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico para aplicaciones industriales y de laboratorio exigentes. Nuestra experiencia en carburación al vacío puede ayudarle a lograr el equilibrio perfecto entre la dureza de la superficie y las propiedades del núcleo para sus piezas de alto rendimiento.

Contacte a nuestros expertos hoy para discutir cómo podemos optimizar sus materiales para una resistencia superior al desgaste y a la fatiga.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuáles son los usos del horno de vacío? Logre una pureza y un rendimiento de material inigualables

- ¿Qué son las partes de un horno de vacío? Una guía de los sistemas centrales para el tratamiento térmico de precisión

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales