Sí, absolutamente se puede fundir aluminio con calentamiento por inducción. De hecho, para muchas aplicaciones industriales y de alta pureza, la inducción no es solo una opción viable, sino el método preferido. Su eficiencia, velocidad y precisión lo hacen excepcionalmente adecuado para procesar aluminio y sus aleaciones.

La inducción es una tecnología superior para fundir aluminio en entornos profesionales porque genera calor directamente dentro del propio metal. Esto proporciona una velocidad, eficiencia energética y control metalúrgico inigualables que los métodos más antiguos no pueden igualar.

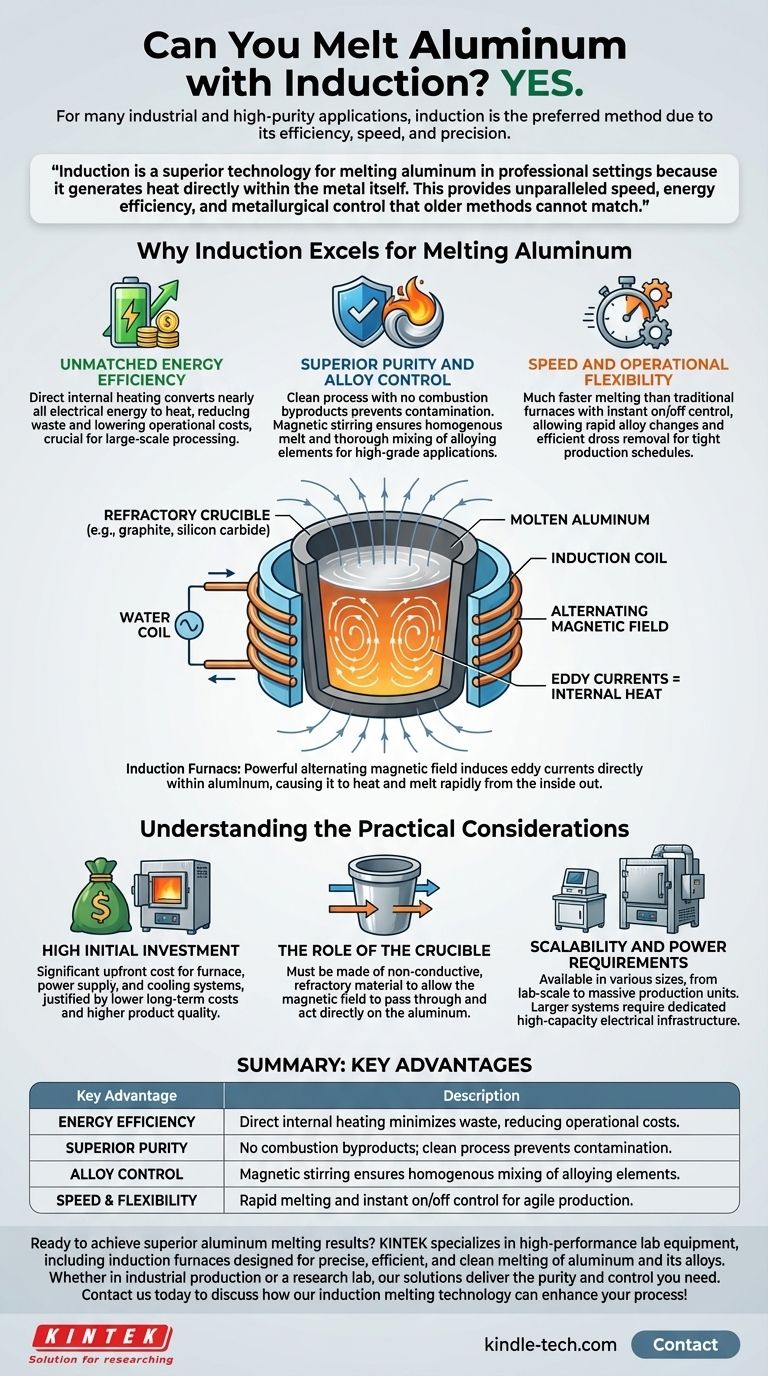

Por qué la inducción sobresale en la fusión de aluminio

El núcleo del calentamiento por inducción reside en su método. En lugar de aplicar calor externo de una llama o un elemento resistivo, un horno de inducción utiliza un potente campo magnético alterno. Este campo induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del aluminio, lo que hace que se caliente y se funda rápidamente de adentro hacia afuera.

Eficiencia energética inigualable

El aluminio tiene un alto calor específico y calor latente de fusión, lo que significa que requiere una cantidad significativa de energía para fundirse. Los hornos de inducción son muy eficientes porque casi toda la energía eléctrica se convierte directamente en calor dentro de la carga de aluminio, con muy poco desperdicio. Esto se traduce directamente en un menor consumo de energía y menores costos operativos, un factor crítico en el procesamiento de aluminio a gran escala.

Pureza superior y control de aleaciones

Dado que no hay subproductos de combustión involucrados, la fusión por inducción es un proceso excepcionalmente limpio. Esto evita que se introduzcan impurezas en el metal fundido. Además, el campo magnético crea una acción de agitación natural, asegurando que el metal fundido sea homogéneo y que los elementos de aleación se mezclen de manera exhaustiva y uniforme. Este nivel de control es esencial para producir aleaciones de aluminio de alta calidad para industrias exigentes como la aeroespacial.

Velocidad y flexibilidad operativa

Los hornos de inducción pueden fundir aluminio mucho más rápido que los hornos tradicionales. La capacidad de iniciar y detener el proceso de calentamiento casi instantáneamente permite cambios rápidos de aleación y una eliminación eficiente de la escoria. Esta agilidad operativa es una ventaja significativa en las instalaciones de fundición modernas donde los horarios de producción son ajustados y las especificaciones del producto varían.

Comprensión de las consideraciones prácticas

Aunque es muy eficaz, la fusión por inducción es un proceso sofisticado con requisitos específicos. Comprender estas compensaciones es clave para determinar si es la opción correcta para su aplicación específica.

Alta inversión inicial

La principal barrera de entrada para la fusión por inducción es el costo del equipo. Un horno de inducción, su fuente de alimentación y los sistemas de refrigeración asociados representan una inversión inicial significativamente mayor en comparación con un simple horno de gas o de resistencia. Este costo generalmente se justifica por menores costos operativos a largo plazo y una mayor calidad del producto en entornos comerciales.

El papel del crisol

El aluminio debe mantenerse en un recipiente llamado crisol. Para la fusión por inducción, este crisol debe estar hecho de un material refractario no conductor como grafito o carburo de silicio. Esto permite que el campo magnético pase a través del crisol y actúe directamente sobre el aluminio. Usar el tipo incorrecto de crisol hará que el proceso sea ineficaz.

Escalabilidad y requisitos de energía

Los sistemas de inducción varían desde pequeñas unidades de sobremesa para joyeros y laboratorios hasta enormes hornos capaces de fundir muchas toneladas de metal. El tamaño y la potencia de la unidad deben coincidir con el volumen de aluminio que tiene la intención de fundir. Los sistemas más grandes requieren una infraestructura eléctrica dedicada y de alta capacidad.

Tomar la decisión correcta para su objetivo

Seleccionar un método de fusión depende completamente de la escala, el presupuesto y los requisitos de calidad de su proyecto.

- Si su enfoque principal es la producción industrial de gran volumen o la fundición de aleaciones críticas: La inducción es el estándar de la industria debido a su eficiencia, velocidad y control metalúrgico superior.

- Si su enfoque principal es la fundición de metales a pequeña escala o para aficionados: La inducción es una opción premium que ofrece excelentes resultados, pero debe sopesar su alto costo inicial frente a métodos más simples y económicos como las forjas de propano.

- Si su enfoque principal es lograr la mayor pureza posible: La naturaleza limpia y contenida de la fusión por inducción la convierte en la opción ideal para aplicaciones donde la contaminación no es una opción.

Al comprender estos principios básicos, puede determinar con confianza si la tecnología de inducción es la herramienta adecuada para sus objetivos de fusión de aluminio.

Tabla de resumen:

| Ventaja clave | Descripción |

|---|---|

| Eficiencia energética | El calentamiento interno directo minimiza el desperdicio de energía, reduciendo los costos operativos. |

| Pureza superior | Sin subproductos de combustión; el proceso limpio previene la contaminación. |

| Control de aleación | La agitación magnética asegura una mezcla homogénea de los elementos de aleación. |

| Velocidad y flexibilidad | Fusión rápida y control instantáneo de encendido/apagado para una producción ágil. |

¿Listo para lograr resultados superiores en la fusión de aluminio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para la fusión precisa, eficiente y limpia de aluminio y sus aleaciones. Ya sea que se encuentre en producción industrial o en un laboratorio de investigación, nuestras soluciones brindan la pureza y el control que necesita.

¡Contáctenos hoy para discutir cómo nuestra tecnología de fusión por inducción puede mejorar su proceso!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo facilita un tubo de cuarzo la condensación fraccionada en un horno de gasificación al vacío de tubo horizontal? Guía de expertos

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz