Sí, se puede fundir cobre utilizando un horno de inducción. Esto no solo es posible, sino que es un método común, altamente efectivo y moderno utilizado en diversas industrias. Los hornos de inducción son valorados por su capacidad para proporcionar el control preciso de la temperatura y la baja pérdida de metal requeridos para aplicaciones de cobre y aleaciones de cobre de alta calidad.

El calentamiento por inducción ofrece un método superior para fundir cobre, proporcionando una velocidad, pureza y control de temperatura excepcionales. La ventaja principal es su capacidad para generar calor directamente dentro del propio cobre, evitando las ineficiencias y los riesgos de contaminación de los hornos tradicionales de combustible.

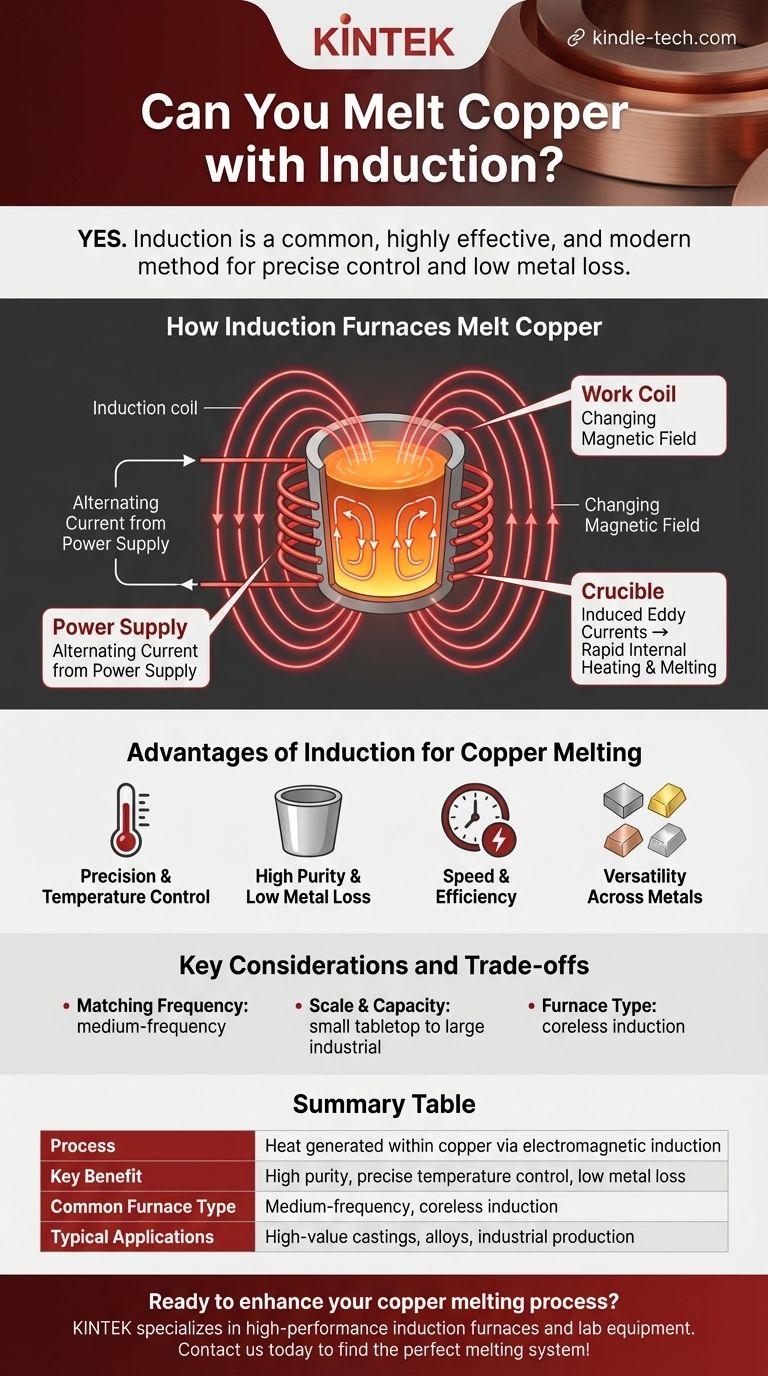

Cómo los hornos de inducción funden el cobre

La fusión por inducción es un proceso limpio y contenido que se basa en los principios del electromagnetismo. Es fundamentalmente diferente de usar una llama externa o un elemento calefactor.

El principio de la inducción

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esta bobina genera un campo magnético que cambia rápidamente alrededor del crisol que contiene el cobre a fundir.

Generación directa de calor

Este campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, directamente dentro del cobre. La resistencia eléctrica natural del cobre hace que se caliente rápida e intensamente a medida que fluyen estas corrientes, lo que provoca que se funda de adentro hacia afuera.

Componentes clave

El sistema consta de tres partes principales: la fuente de alimentación (que proporciona la electricidad de alta frecuencia), la bobina de trabajo (que crea el campo magnético) y el crisol (un recipiente que contiene el cobre pero no se ve afectado por el campo magnético).

Las ventajas de la inducción para la fusión de cobre

Los profesionales eligen la inducción para el cobre por varias razones distintas y convincentes que impactan directamente en la calidad del producto final.

Precisión y control de temperatura

La inducción ofrece un control inigualable sobre la temperatura de fusión. Esto es crítico cuando se trabaja con aleaciones de cobre como el latón o el bronce, donde se necesitan temperaturas precisas para lograr propiedades específicas del material y evitar dañar el metal.

Alta pureza y baja pérdida de metal

Debido a que no hay combustión, no se introducen gases ni impurezas en el cobre fundido. Las referencias destacan la baja pérdida de metal como un beneficio clave, ya que el metal no se quema ni reacciona con subproductos de una llama.

Velocidad y eficiencia

El calor se genera instantánea y directamente dentro del cobre, lo que hace que el proceso de fusión sea significativamente más rápido y más eficiente energéticamente que muchos métodos alternativos. Esto se traduce en una mayor productividad y menores costos operativos.

Versatilidad entre metales

El mismo horno de inducción de media frecuencia utilizado para el cobre también puede fundir eficazmente una amplia gama de otros materiales. Esto incluye acero, aluminio, hierro e incluso metales preciosos como el oro y la plata.

Consideraciones clave y compensaciones

Aunque es altamente efectivo, elegir la configuración de inducción correcta requiere comprender algunos factores técnicos. Esta no es una tecnología única para todos.

Adaptación de la frecuencia al trabajo

Las referencias mencionan específicamente los hornos de media frecuencia. La frecuencia de la corriente eléctrica es un parámetro crítico que influye en la eficiencia del calentamiento y se selecciona en función del tipo de metal y el tamaño de la fusión.

Escala y capacidad

Los hornos de inducción son altamente escalables. Pueden variar desde pequeñas unidades de sobremesa que funden tan solo 3 kg para piezas fundidas personalizadas o joyas, hasta hornos industriales capaces de fundir 500 kg o más para producción a gran escala.

Tipo de horno

Los hornos de inducción sin núcleo son un diseño común utilizado para fundir cobre y otras aleaciones no ferrosas. En este diseño, el crisol se coloca directamente dentro de la bobina, lo que permite una transferencia de energía eficiente y una fuerte acción de agitación que asegura una fusión homogénea.

Tomar la decisión correcta para su aplicación

La selección del proceso de fusión adecuado depende completamente del objetivo de su trabajo.

- Si su enfoque principal son las piezas fundidas o aleaciones personalizadas de alto valor: La inducción es la opción ideal debido a su control preciso de la temperatura y mínima pérdida de metal.

- Si su enfoque principal es la producción industrial consistente: La escalabilidad y eficiencia de los hornos de inducción los convierten en una solución confiable para la fundición de grandes estructuras de bronce u otros productos a base de cobre.

- Si su enfoque principal es la versatilidad del taller: Un horno de inducción de media frecuencia proporciona la flexibilidad para trabajar con una amplia variedad de metales más allá del cobre.

En última instancia, el uso de la inducción consiste en adoptar un método controlado, limpio y altamente eficiente para transformar el cobre sólido en estado líquido.

Tabla resumen:

| Aspecto | Fusión por inducción para cobre |

|---|---|

| Proceso | Calor generado directamente dentro del cobre mediante inducción electromagnética |

| Beneficio clave | Alta pureza, control preciso de la temperatura y baja pérdida de metal |

| Tipo de horno común | Horno de inducción sin núcleo de media frecuencia |

| Aplicaciones típicas | Fundiciones de alto valor, aleaciones de cobre (latón, bronce), producción industrial |

¿Listo para mejorar su proceso de fusión de cobre? KINTEK se especializa en hornos de inducción y equipos de laboratorio de alto rendimiento, brindando el control preciso de la temperatura y la pureza que su laboratorio o instalación de producción requiere. Ya sea que trabaje con cobre, sus aleaciones u otros metales, nuestras soluciones garantizan eficiencia y resultados superiores. Contáctenos hoy para encontrar el sistema de fusión perfecto para sus necesidades.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el rango de temperatura del calentamiento por inducción? Desde el calentamiento suave hasta la fusión extrema

- ¿Cuáles son las aplicaciones del calentamiento por inducción de alta frecuencia? Logre un calor preciso y limpio para su proceso industrial

- ¿Qué material se utiliza en un horno de inducción? La guía crítica del revestimiento refractario

- ¿Funciona el calentamiento por inducción con cobre? Sí, con el equipo de alta frecuencia adecuado.

- ¿Cuáles son las ventajas estructurales de un horno VIDP? Logre una fusión de alta pureza con una eficiencia superior

- ¿Qué es el revestimiento en un horno de inducción? El refractario crítico que protege su fundición

- ¿Cuáles son las ventajas del calentamiento por alta frecuencia? Logre una velocidad y precisión inigualables

- ¿Cuál es la frecuencia de un horno de inducción? Elija la frecuencia adecuada para su aplicación