Sí, absolutamente. La pirólisis es una forma de reciclaje avanzado, o químico, diseñado específicamente para tratar plásticos. El proceso utiliza altas temperaturas en un ambiente libre de oxígeno para descomponer la compleja estructura molecular de los plásticos, convirtiéndolos de nuevo en sus componentes principales: petróleo, gas y un carbón sólido.

La pirólisis transforma eficazmente los residuos plásticos, especialmente los tipos mezclados y contaminados que no son adecuados para el reciclaje tradicional, en valiosas materias primas químicas y combustible. Sin embargo, la calidad de los productos y la viabilidad económica del proceso dependen en gran medida del tipo de plástico utilizado y de la sofisticación de la tecnología.

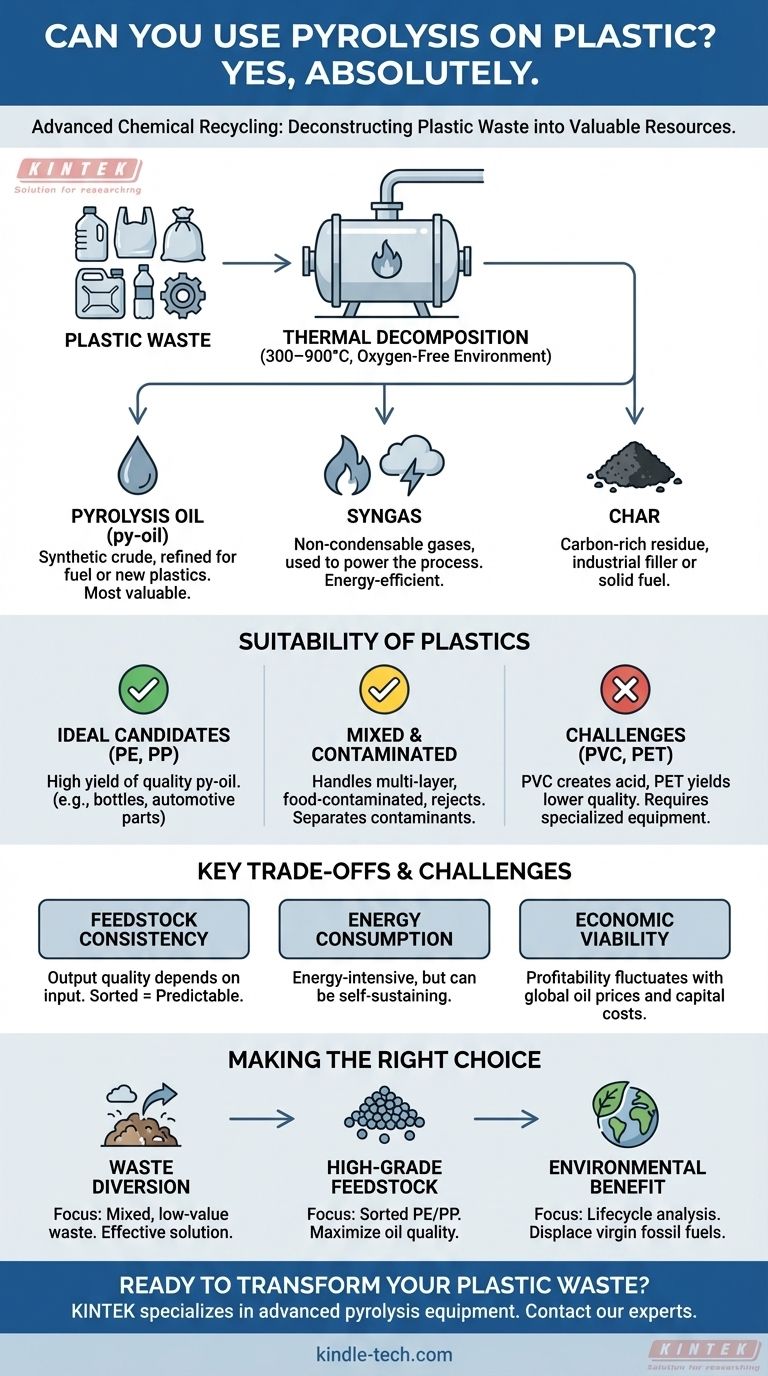

Cómo la pirólisis deconstruye el plástico

El principio fundamental: descomposición térmica

La pirólisis no es combustión. Es la descomposición térmica de materiales a temperaturas elevadas (típicamente 300–900°C) en una atmósfera inerte, es decir, un ambiente sin oxígeno.

Sin oxígeno, las largas cadenas de polímeros que componen el plástico no se queman. En cambio, se rompen, o "craquean", en moléculas de hidrocarburos más pequeñas y simples.

De residuos sólidos a productos valiosos

Este proceso de descomposición da como resultado tres productos principales:

- Aceite de pirólisis (py-oil): Un petróleo crudo sintético líquido que puede refinarse para obtener diésel, gasolina o utilizarse como materia prima para crear nuevos plásticos. Este suele ser el producto más valioso.

- Gas de síntesis: Una mezcla de gases no condensables (como hidrógeno, metano y monóxido de carbono) que típicamente se captura y se utiliza para alimentar el propio reactor de pirólisis, haciendo que el proceso sea más eficiente energéticamente.

- Carbón: Un residuo sólido rico en carbono (similar al negro de humo) que puede utilizarse como relleno industrial, enmienda del suelo o como combustible sólido.

Por qué es diferente de la incineración

Es fundamental distinguir la pirólisis de la incineración. La incineración utiliza oxígeno para quemar los residuos, liberando su energía en forma de calor y dejando cenizas. La pirólisis utiliza la falta de oxígeno para deconstruir los residuos en nuevas sustancias químicas que pueden utilizarse como materias primas.

¿Qué plásticos son adecuados para la pirólisis?

Los candidatos ideales: poliolefinas

Plásticos como el polietileno (PE) —que se encuentra en bolsas y botellas de plástico— y el polipropileno (PP) —que se encuentra en envases y piezas de automóviles— son materias primas ideales. Su estructura química simple produce un alto volumen de aceite de pirólisis de calidad.

Manejo de plásticos mezclados y contaminados

Una ventaja importante de la pirólisis es su capacidad para procesar flujos de residuos que dificultan el reciclaje mecánico. Esto incluye:

- Envases multicapa (como bolsas de alimentos)

- Plásticos mezclados posconsumo

- Plásticos contaminados con alimentos, papel u otros materiales

- Rechazos de instalaciones de reciclaje mecánico

Al descomponer el material a su nivel químico básico, estos contaminantes se separan o se incorporan a los productos de carbón y gas de menor valor.

El desafío con el PVC y el PET

Aunque la pirólisis puede manejar flujos mezclados, ciertos plásticos presentan desafíos. El cloruro de polivinilo (PVC) contiene cloro, que puede formar ácido clorhídrico corrosivo durante el proceso, lo que requiere equipos especializados y más costosos para neutralizarlo.

De manera similar, los plásticos que contienen oxígeno, como el tereftalato de polietileno (PET), producen un aceite de menor calidad. Si bien el procesamiento de "plásticos contaminados con PET/PVC mezclado" es técnicamente posible, a menudo requiere sistemas más avanzados y pretratamiento para manejar estos elementos problemáticos.

Comprendiendo las ventajas y los desafíos

Consistencia de la materia prima

Aunque la pirólisis es robusta, la calidad del producto final está directamente ligada a la calidad de la materia prima. Una materia prima consistente de PE y PP clasificados producirá un aceite más valioso y predecible que una mezcla aleatoria de residuos plásticos municipales.

Consumo de energía

La pirólisis es un proceso que consume mucha energía. El balance energético neto del sistema es crucial; debe producir significativamente más energía en sus productos (petróleo y gas) de la que consume para calentar el reactor. Los sistemas modernos están diseñados para ser autosuficientes quemando su propio gas de síntesis.

Viabilidad económica

El modelo de negocio de la pirólisis depende del valor de mercado de sus productos. Los altos costos de capital para el equipo y los gastos operativos continuos deben compensarse con los ingresos de la venta del aceite de pirólisis y el carbón. Esta viabilidad puede fluctuar con los precios mundiales del petróleo.

Tomar la decisión correcta para su objetivo

Al considerar la pirólisis, su objetivo principal determinará su enfoque.

- Si su objetivo principal es desviar residuos plásticos mezclados y de bajo valor de los vertederos: La pirólisis es una solución extremadamente eficaz, especialmente para materiales que no pueden clasificarse o limpiarse para el reciclaje tradicional.

- Si su objetivo principal es producir materia prima química de alta calidad para nuevos plásticos: Debe invertir en una preclasificación para crear una materia prima limpia y homogénea de poliolefinas (PE y PP) para maximizar la calidad del aceite.

- Si su objetivo principal es maximizar el beneficio ambiental: Debe realizar un análisis completo del ciclo de vida, considerando la fuente de energía para el proceso, la gestión de las emisiones y asegurándose de que los productos finales reemplacen a los combustibles fósiles vírgenes.

En última instancia, la pirólisis sirve como una poderosa vía de reciclaje químico que complementa los métodos tradicionales al convertir los residuos plásticos complejos nuevamente en un recurso valioso.

Tabla resumen:

| Tipo de plástico | Idoneidad para la pirólisis | Consideraciones clave |

|---|---|---|

| Polietileno (PE), Polipropileno (PP) | Excelente | Materia prima ideal; produce aceite de alta calidad. |

| Plásticos mezclados/contaminados | Bueno | Maneja materiales no aptos para el reciclaje mecánico. |

| PVC, PET | Desafiante | Requiere equipo especializado; puede producir productos de menor calidad. |

¿Listo para transformar sus residuos plásticos en recursos valiosos?

KINTEK se especializa en equipos y consumibles avanzados de pirólisis para laboratorios e instalaciones de reciclaje. Nuestras soluciones están diseñadas para ayudarle a convertir eficientemente los desafiantes flujos de residuos plásticos en petróleo, gas y carbón rentables. Ya sea que se centre en el desvío de residuos o en la producción de materias primas de alta calidad, tenemos la experiencia y la tecnología para respaldar sus objetivos.

Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas de pirólisis pueden mejorar sus operaciones de reciclaje y contribuir a una economía circular.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son los componentes de un horno rotatorio? Una guía de los sistemas y piezas principales

- ¿Cuáles son las características de la pirólisis? Desbloqueando el potencial de conversión de residuos en energía

- ¿Qué es la conversión de plástico a combustible mediante pirólisis? Una guía completa de la tecnología de conversión de residuos en energía

- ¿Qué es la pirólisis del carbono? Desbloquee energía y productos a partir de materiales de desecho

- ¿Qué menas se someten a calcinación? Una guía para el procesamiento de menas carbonatadas e hidratadas

- ¿Cuáles son las debilidades de la pirólisis? Navegando por los altos costos y los obstáculos operativos

- ¿Cuál es el propósito de la pirólisis de plásticos? Convertir los residuos plásticos en recursos valiosos

- ¿Cuál es el objetivo de la calcinación y la tostación? Dominar la preparación del mineral para la extracción de metales