Sí, el tiempo de sinterización afecta críticamente el ajuste marginal de las cofias de circonio. La duración del ciclo de sinterización rige directamente la contracción final del material. Si el tiempo es demasiado corto o demasiado largo en relación con el protocolo validado por el fabricante, la restauración no se encogerá a las dimensiones precisas anticipadas por el software de diseño, lo que resultará en un ajuste marginal comprometido.

El problema central no es el tiempo en sí, sino la consistencia entre el ciclo de sinterización utilizado y los requisitos específicos del material. Cualquier desviación del protocolo validado por el fabricante de circonio, ya sea acortando o alargando el tiempo, introduce un alto riesgo de imprecisión dimensional que compromete directamente el ajuste final.

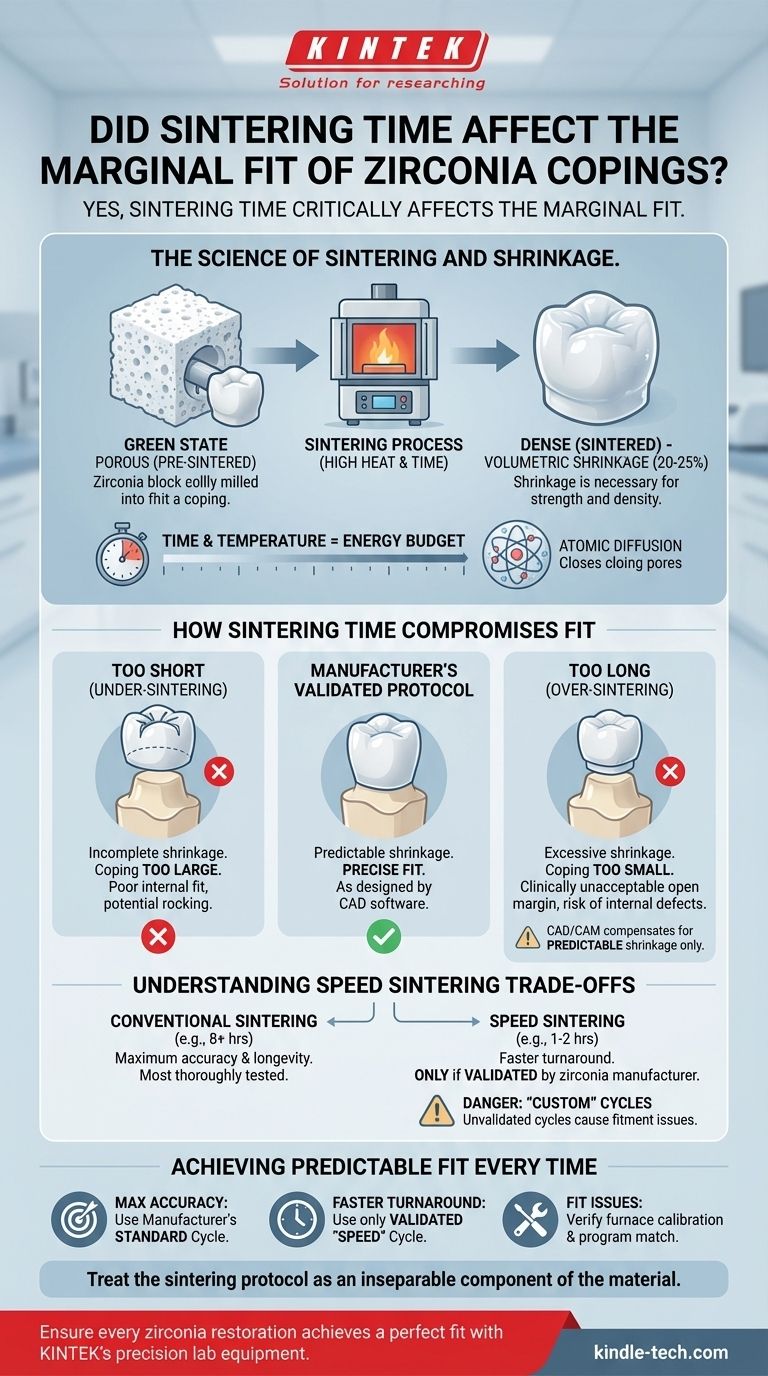

La Ciencia de la Sinterización y la Contracción

Para entender cómo el tiempo impacta el ajuste, primero debemos comprender la transformación fundamental que ocurre durante la sinterización.

De Poroso a Denso

Una cofia de circonio se fresa primero a partir de un bloque pre-sinterizado, similar a la tiza. En este "estado verde", es porosa y relativamente débil. Para lograr su resistencia final, debe sinterizarse en un horno de alta temperatura.

Este proceso elimina la porosidad y aumenta drásticamente la densidad del material. El resultado es una restauración dura y fuerte, adecuada para el exigente entorno de la cavidad bucal.

Por qué la Contracción es Necesaria

Este aumento de densidad se logra mediante la contracción volumétrica, que puede ser de hasta un 20-25%. Durante la sinterización, las partículas individuales de circonio se fusionan, cerrando los huecos y poros entre ellas.

Esta contracción no es un defecto; es una parte esencial y planificada del proceso de fabricación que le da al circonio su excepcional resistencia.

El Papel del Tiempo y la Temperatura

La sinterización es un proceso de difusión atómica que requiere una cantidad específica de energía (calor) aplicada durante una duración específica (tiempo). Las instrucciones del fabricante crean un "presupuesto de energía" preciso para lograr una densificación completa y uniforme sin causar degradación del material.

Cómo el Tiempo de Sinterización Compromete el Ajuste

Todo el proceso CAD/CAM se basa en compensar esta contracción predecible. El problema surge cuando la contracción real se desvía del plan.

El Factor de Compensación Digital

Cuando se diseña una restauración, el software CAD amplía automáticamente las dimensiones basándose en un factor de contracción conocido. Este factor es proporcionado por el fabricante de circonio y solo es preciso si se sigue exactamente su ciclo de sinterización específico y validado.

El Riesgo de la Sinterización Insuficiente (Ciclo Demasiado Corto)

Si el tiempo de sinterización se acorta, el material no tiene tiempo suficiente para completar su proceso de difusión. La contracción será incompleta.

La cofia resultante será demasiado grande. Aunque esto no siempre produce un margen abierto visible, el ajuste interno será deficiente, lo que podría llevar a una restauración inestable y una capa de cemento más gruesa y débil.

El Riesgo de la Sinterización Excesiva (Ciclo Demasiado Largo)

Si el tiempo de sinterización es demasiado largo, el material puede encogerse excesivamente, haciendo que la cofia sea demasiado pequeña. Esto impedirá que se asiente completamente en el troquel, creando un margen abierto clínicamente inaceptable.

Además, un tiempo excesivo a altas temperaturas puede provocar un crecimiento anormal del grano. Como se observa en otras cerámicas avanzadas, esto puede crear defectos internos y, paradójicamente, disminuir la dureza y la resistencia a la fractura del material.

Comprendiendo las Ventajas y Desventajas: Velocidad vs. Precisión

La demanda de un tiempo de respuesta más rápido ha llevado al desarrollo de ciclos de "sinterización rápida", creando un punto de decisión crítico para los laboratorios dentales.

El Atractivo de la "Sinterización Rápida"

Los ciclos de sinterización convencionales pueden tardar 8 horas o más. Los ciclos de sinterización rápida prometen un resultado similar en una fracción de ese tiempo, a veces tan solo 1-2 horas, mejorando significativamente la eficiencia del laboratorio.

El Requisito No Negociable

Estos ciclos acelerados solo son viables si han sido específicamente desarrollados y validados por el fabricante de circonio para ese material exacto. Los fabricantes logran esto ajustando los perfiles de temperatura para entregar la energía requerida en un período de tiempo más corto.

El Peligro de los Ciclos "Personalizados"

Nunca utilice un ciclo de sinterización rápida de una marca de horno o circonio en un material diferente. El factor de compensación en el software está calibrado para un protocolo específico de tiempo y temperatura. El uso de un ciclo no validado es la causa principal de los problemas de ajuste, ya que la contracción real no coincidirá con la contracción prevista.

Logrando un Ajuste Predecible en Todo Momento

Su enfoque de la sinterización debe estar dictado por sus prioridades clínicas y comerciales, pero siempre debe guiarse por la ciencia del fabricante.

- Si su enfoque principal es la máxima precisión y longevidad: Utilice el ciclo de sinterización convencional estándar del fabricante, ya que este protocolo es el más probado y fiable.

- Si su enfoque principal es reducir el tiempo de entrega: Solo utilice un ciclo de sinterización "rápida" o "veloz" que esté explícitamente aprobado y validado por el fabricante para el circonio específico que está utilizando.

- Si experimenta problemas de ajuste: Primero, verifique que su horno esté calibrado. Luego, confirme que el programa de sinterización seleccionado coincida exactamente con las instrucciones del fabricante de circonio para ese lote de material específico.

Al tratar el protocolo de sinterización como un componente inseparable del material mismo, puede garantizar resultados consistentes y precisos y eliminar fallas relacionadas con el ajuste.

Tabla Resumen:

| Efecto del Tiempo de Sinterización | Impacto en la Cofia de Circonio | Resultado en el Ajuste Marginal |

|---|---|---|

| Demasiado Corto (Sinterización Insuficiente) | Contracción incompleta | Cofia demasiado grande; ajuste interno deficiente |

| Demasiado Largo (Sinterización Excesiva) | Contracción excesiva | Cofia demasiado pequeña; margen abierto |

| Protocolo del Fabricante | Contracción predecible | Ajuste preciso según el diseño |

Asegure que cada restauración de circonio logre un ajuste perfecto con el equipo de laboratorio de precisión de KINTEK.

Como proveedor líder de equipos y consumibles de laboratorio, KINTEK entiende que una sinterización consistente y precisa no es negociable para los laboratorios dentales. Nuestros hornos de sinterización fiables están diseñados para ofrecer el control preciso de la temperatura y la consistencia del ciclo necesarios para adherirse a los protocolos de los fabricantes de circonio, eliminando las fallas relacionadas con el ajuste.

Le ayudamos a:

- Lograr una contracción predecible y un ajuste marginal perfecto para cada cofia.

- Aumentar la eficiencia del laboratorio sin comprometer la calidad de la restauración.

- Eliminar costosas repeticiones debido a imprecisiones dimensionales.

¿Listo para optimizar su proceso de sinterización y asegurar resultados impecables? Contacte a nuestros expertos hoy para encontrar el horno ideal para las necesidades y materiales de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna