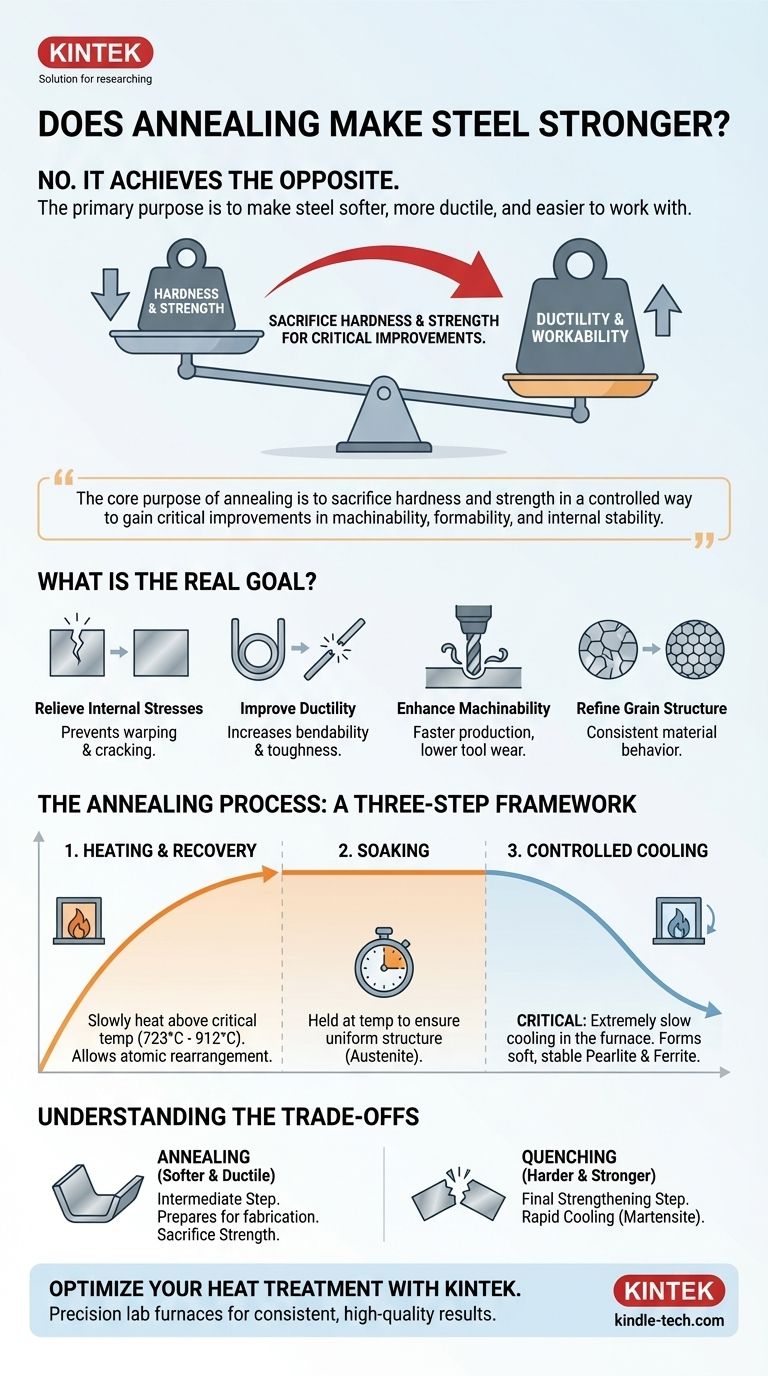

Contrariamente a una idea errónea común, el recocido no hace que el acero sea más fuerte. De hecho, logra lo contrario. El propósito principal del recocido es hacer que el acero sea más blando, más dúctil y más fácil de trabajar al aliviar las tensiones internas y refinar su estructura de grano. Es un proceso preparatorio, no de fortalecimiento.

El propósito central del recocido es sacrificar la dureza y la resistencia de manera controlada. Este compromiso se realiza para obtener mejoras críticas en la maquinabilidad, la conformabilidad y la estabilidad interna, preparando el acero para los pasos de fabricación posteriores.

¿Cuál es el objetivo real del recocido?

Comprender el recocido requiere un cambio de perspectiva. En lugar de verlo como un proceso de fortalecimiento, considérelo un botón de "reinicio" que hace que el material sea más cooperativo para la fabricación.

Alivio de las tensiones internas

Procesos como la soldadura, la fundición, el mecanizado pesado o el trabajo en frío (como el doblado) crean una tensión significativa dentro de la estructura cristalina del acero. Estas tensiones pueden provocar deformaciones, grietas o fallas prematuras. El recocido calienta el metal lo suficiente como para permitir que sus átomos se reorganicen en un estado más estable y sin tensiones.

Mejora de la ductilidad y la tenacidad

La ductilidad es la capacidad de un material para estirarse o doblarse sin romperse. El recocido aumenta significativamente la ductilidad, lo cual es esencial para procesos de fabricación como el embutido profundo (formar una forma de copa) o el trefilado. Esto hace que el acero sea más tenaz y menos quebradizo.

Mejora de la maquinabilidad

El acero duro y fuerte es difícil de cortar, perforar o moldear. Esta resistencia provoca un rápido desgaste de las herramientas de corte y requiere más energía. Al hacer que el acero sea más blando, el recocido mejora drásticamente su maquinabilidad, lo que resulta en una producción más rápida, menores costos y un mejor acabado superficial.

Refinamiento de la estructura de grano

A nivel microscópico, el acero está formado por granos cristalinos. El tamaño y la uniformidad de estos granos dictan sus propiedades. El recocido produce una estructura de grano más uniforme y refinada, lo que da como resultado un comportamiento mecánico más predecible y consistente en toda la pieza de trabajo.

El proceso de recocido: un marco de tres pasos

La característica definitoria del recocido es su tasa de enfriamiento extremadamente lenta y controlada. Esto es lo que permite que se forme la microestructura blanda y estable deseada.

Paso 1: Calentamiento y recuperación

El acero se calienta lenta y uniformemente a una temperatura específica, generalmente por encima de su temperatura crítica superior (alrededor de 723 °C a 912 °C, dependiendo del contenido de carbono). Esto proporciona la energía térmica necesaria para que cambie la estructura atómica.

Paso 2: Mantenimiento (Soaking)

El acero se mantiene a esta alta temperatura durante un tiempo predeterminado. Este período de "mantenimiento" asegura que todo el volumen del material alcance una temperatura constante y complete su transformación estructural en una fase llamada austenita.

Paso 3: Enfriamiento controlado

Este es el paso más crítico. El acero se enfría muy lentamente, a menudo simplemente apagando el horno y permitiendo que se enfríe con el propio horno durante muchas horas o incluso días. Esta lenta tasa de enfriamiento permite que los granos se formen en una estructura blanda y gruesa conocida como perlita y ferrita.

Comprender las compensaciones: resistencia frente a trabajabilidad

En metalurgia, rara vez se obtiene algo a cambio de nada. El recocido es un ejemplo perfecto de hacer un compromiso deliberado para lograr un objetivo de fabricación específico.

La relación inversa

Para la mayoría de los tratamientos térmicos comunes, la dureza y la resistencia son inversamente proporcionales a la ductilidad y la tenacidad. Cuando se aumenta una, generalmente se disminuye la otra. El recocido empuja el material hacia el extremo blando y dúctil del espectro.

Por qué se sacrifica la resistencia

El recocido es casi siempre un paso intermedio. Se sacrifica temporalmente la resistencia para facilitar el mecanizado o conformado del acero. Una vez que la pieza tiene su forma final, puede someterse a un tratamiento térmico diferente, como endurecimiento y revenido, para lograr la alta resistencia deseada para su aplicación final.

En qué se diferencia el recocido del fortalecimiento

El proceso que sí hace que el acero sea significativamente más fuerte y duro es el temple (quenching). Esto implica calentar el acero de manera similar al recocido, pero luego enfriarlo extremadamente rápido sumergiéndolo en agua, aceite o aire. Este enfriamiento rápido atrapa los átomos en una estructura dura y quebradiza llamada martensita, que es lo opuesto a la estructura blanda formada durante el enfriamiento lento del recocido.

Tomar la decisión correcta para su objetivo

Seleccionar el tratamiento térmico correcto depende completamente de lo que deba lograr con el material en esa etapa específica de la producción.

- Si su enfoque principal es la máxima maquinabilidad y conformabilidad: El recocido completo es la opción correcta para lograr el estado más blando y dúctil posible antes de un corte o conformado extenso.

- Si su enfoque principal es preparar el acero para un endurecimiento posterior: El recocido es un paso preliminar crítico para eliminar las tensiones internas y crear una estructura de grano uniforme, asegurando un resultado más predecible del temple y revenido final.

- Si su enfoque principal es un producto final de alta resistencia: El recocido es lo opuesto a lo que necesita para el paso final. Su proceso debe terminar con un ciclo de endurecimiento (temple) y revenido.

- Si su enfoque principal es simplemente aliviar la tensión de la soldadura o el trabajo en frío: Un "recocido de alivio de tensión" a menor temperatura puede ser suficiente, lo que puede eliminar las tensiones internas sin reducir significativamente la resistencia general del material.

En última instancia, comprender que el recocido es una herramienta estratégica para la trabajabilidad, no para la resistencia final, es la clave para dominar el tratamiento térmico del acero.

Tabla de resumen:

| Objetivo del recocido | Efecto en el acero | Beneficio clave |

|---|---|---|

| Aliviar tensiones internas | Reduce el riesgo de deformación/grietas | Mejora la estabilidad para la fabricación |

| Aumentar la ductilidad | Hace que el acero sea más fácil de doblar/formar | Mejora la tenacidad y la trabajabilidad |

| Mejorar la maquinabilidad | Ablanda el acero para facilitar el corte | Reduce los costos de producción y el desgaste de las herramientas |

| Refinar la estructura de grano | Crea una microestructura uniforme | Asegura un comportamiento consistente del material |

Optimice su proceso de tratamiento térmico del acero con KINTEK

Comprender el papel preciso del recocido es crucial para una fabricación eficiente. Ya sea que necesite mejorar la maquinabilidad, aliviar las tensiones de la soldadura o preparar el material para el endurecimiento final, contar con el equipo de laboratorio adecuado es clave para lograr resultados consistentes y de alta calidad.

KINTEK se especializa en hornos de laboratorio de precisión y consumibles que proporcionan el control de temperatura exacto requerido para ciclos de recocido fiables. Nuestras soluciones ayudan a los laboratorios de metalurgia, departamentos de I+D y equipos de control de calidad a garantizar que sus materiales estén perfectamente preparados para cada etapa de la producción.

¿Listo para mejorar sus capacidades de tratamiento térmico? Contacte con nuestros expertos hoy mismo para analizar cómo el equipo de KINTEK puede apoyar sus necesidades específicas de recocido y ensayo de materiales.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Qué es un horno de mufla? Una guía para el calentamiento a alta temperatura y sin contaminación

- ¿Cuáles son las ventajas y desventajas de un horno de mufla? Logre pureza y control absolutos en su laboratorio

- ¿Qué es un horno de mufla en el medio ambiente? Logre un calentamiento limpio y libre de contaminantes

- ¿Cuáles son las normas de seguridad para todos los procesos de calentamiento en el laboratorio? Una guía para prevenir accidentes

- ¿Cómo se preparan y miden típicamente las muestras utilizando el método de reflectancia difusa? Optimice la espectroscopia IR de su laboratorio