En casi todos los casos, no. El recocido es un proceso de tratamiento térmico diseñado específicamente para hacer lo contrario: ablanda un material, reduce su dureza y aumenta su ductilidad. Este proceso facilita el trabajo con el material para los pasos de fabricación posteriores.

El propósito del recocido no es fortalecer un material, sino hacerlo más trabajable y estable. Al ablandar el metal y aliviar las tensiones internas, el recocido lo prepara para procesos como el conformado, el mecanizado o la soldadura, donde un material más duro y quebradizo fallaría.

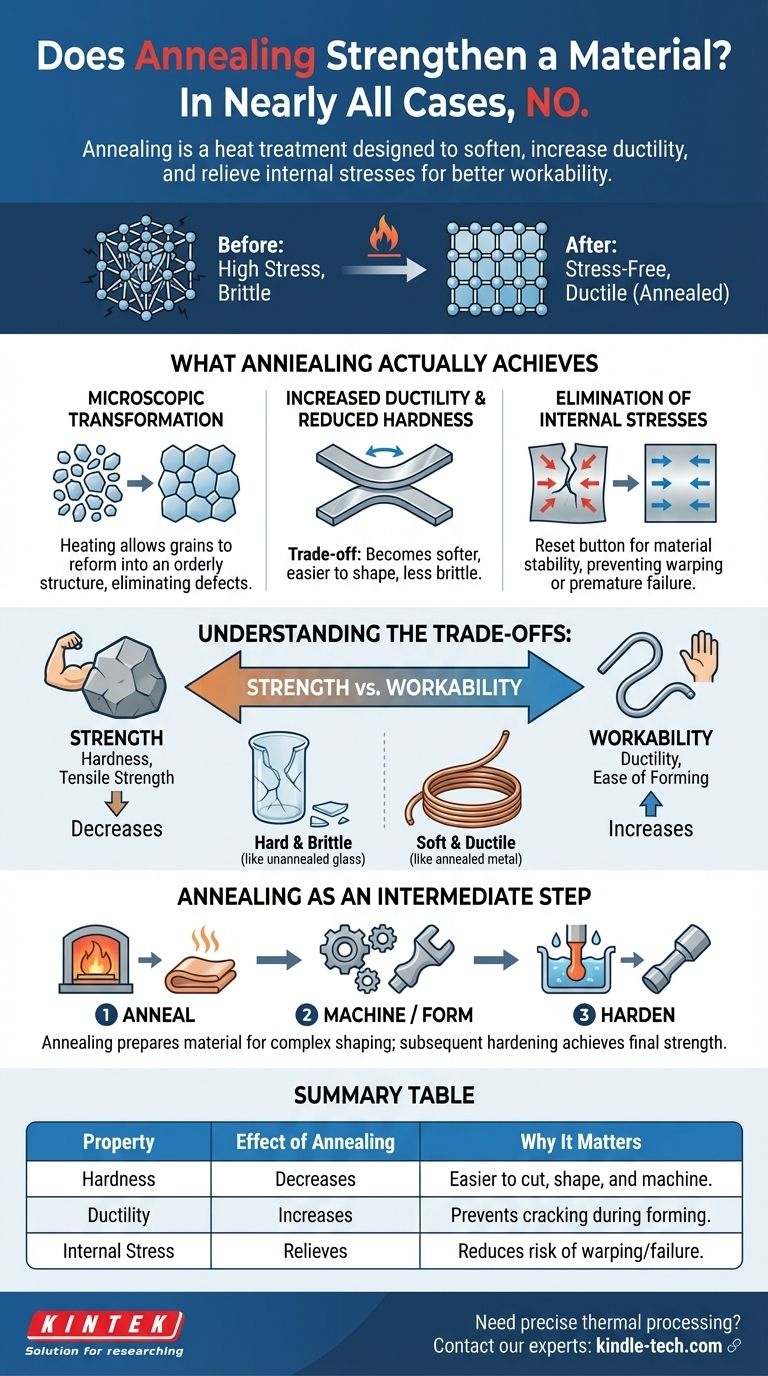

Lo que realmente logra el recocido

El recocido es un proceso preciso de calentar un material por encima de su temperatura de recristalización, mantenerlo allí y luego enfriarlo muy lentamente. Este ciclo controlado cambia fundamentalmente la estructura interna del material para mejor.

La transformación microscópica

A nivel microscópico, los materiales están hechos de estructuras cristalinas llamadas granos. Procesos como el trabajo en frío o la soldadura deforman y tensan estos granos, creando una estructura interna caótica y de alta tensión.

Calentar el material durante el recocido proporciona la energía para que estos granos se reformen. El proceso de enfriamiento lento les permite crecer de una manera más uniforme y ordenada, eliminando los defectos y las tensiones encerradas en su interior.

Mayor ductilidad y menor dureza

El resultado más notable del recocido es una compensación entre dureza y ductilidad.

La ductilidad es la capacidad de un material para ser estirado, doblado o moldeado sin romperse. Una estructura de grano más uniforme permite que los cristales se deslicen entre sí más fácilmente, haciendo que el material sea significativamente más dúctil y menos quebradizo.

Esto resulta directamente en una reducción de la dureza. El material se vuelve más blando y fácil de cortar, prensar o mecanizar.

Eliminación de tensiones internas

Las tensiones internas son fuerzas bloqueadas dentro de un material, a menudo remanentes de los procesos de fabricación. Estas tensiones son invisibles pero peligrosas, ya que pueden provocar deformaciones, grietas o fallas prematuras inesperadas con el tiempo.

El recocido proporciona un "reinicio" para el material. El calor permite que los átomos se reorganicen en un estado de menor energía y sin tensiones, mejorando enormemente la estabilidad y fiabilidad del material.

Comprender las compensaciones

La confusión central en torno al recocido proviene de no reconocer la compensación fundamental entre resistencia y trabajabilidad. En la ciencia de los materiales, rara vez se obtiene algo a cambio de nada.

Definición de "resistencia" frente a "trabajabilidad"

Aunque a menudo usamos "resistencia" como un término único, puede referirse a diferentes propiedades como la resistencia a la tracción (resistencia a ser estirado) o la dureza (resistencia a la indentación). El recocido generalmente reduce ambas.

La trabajabilidad, por otro lado, es la facilidad con la que un material puede formarse en la forma deseada. Un material duro y fuerte a menudo es quebradizo y tiene poca trabajabilidad; se agrietará antes de doblarse.

Por qué querrías un material más blando

Imagina intentar doblar un trozo de vidrio frente a un trozo de alambre de cobre blando. El vidrio (duro y quebradizo) se rompe, mientras que el cobre (blando y dúctil) se dobla fácilmente.

El recocido hace que el acero y otros metales se comporten más como ese alambre de cobre. Esto es esencial para fabricar piezas complejas, estirar alambre, estampar paneles de carrocería de automóviles o mecanizar componentes precisos.

El recocido como paso intermedio

Fundamentalmente, el recocido a menudo no es el paso final. Un proceso de fabricación típico podría ser así:

- Recocer la materia prima para hacerla blanda y trabajable.

- Mecanizar o conformar el material blando en su forma final.

- Endurecer la pieza terminada utilizando un tratamiento térmico diferente (como el temple y el revenido) para lograr la resistencia final deseada.

Cómo aplicar esto a tu objetivo

Elegir el tratamiento térmico adecuado depende completamente de tu objetivo para el material en esa etapa específica de producción.

- Si tu enfoque principal es la facilidad de fabricación: El recocido es el proceso correcto para hacer que un material sea más fácil de moldear, mecanizar o formar sin fallar.

- Si tu enfoque principal es la estabilidad: Utiliza el recocido después de procesos como la soldadura o el mecanizado pesado para aliviar las tensiones internas y prevenir futuras distorsiones o grietas.

- Si tu enfoque principal es la resistencia y dureza finales: El recocido es el paso preparatorio, no la solución. Necesitarás un proceso de endurecimiento posterior para lograr estas propiedades.

Comprender el recocido consiste en reconocer que el verdadero control del material reside en prepararlo para su propósito, no solo en maximizar una única propiedad.

Tabla resumen:

| Propiedad | Efecto del recocido | Por qué es importante |

|---|---|---|

| Dureza | Disminuye | Hace que el material sea más fácil de cortar, moldear y mecanizar. |

| Ductilidad | Aumenta | Evita el agrietamiento durante las operaciones de doblado o conformado. |

| Tensión interna | Alivia | Reduce el riesgo de deformación o falla en el producto final. |

¿Necesitas un procesamiento térmico preciso para tu trabajo de laboratorio?

El recocido es solo un paso crítico en la preparación de materiales. KINTEK se especializa en equipos y consumibles de laboratorio necesarios para procesos de tratamiento térmico exigentes, ayudándote a lograr propiedades óptimas de los materiales para investigación y desarrollo.

Contacta a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades de tu laboratorio y asegurar que tus materiales funcionen según lo requerido.

Guía Visual

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de tubo de laboratorio multizona

- Horno de grafito al vacío para material negativo Horno de grafiación

La gente también pregunta

- ¿A qué temperatura se vaporiza el titanio? Desvelando su extrema resistencia al calor para la industria aeroespacial

- ¿Qué es la tecnología de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Cuáles son los desafíos de soldar acero inoxidable? Superar la deformación, la sensibilización y la contaminación

- ¿Cuáles son los tres factores más importantes en el tratamiento térmico de materiales? Dominar la temperatura, el tiempo y el enfriamiento para obtener propiedades superiores