Sí, el soldaje fuerte (brazing) es un método muy eficaz para unir acero inoxidable. Sin embargo, requiere técnicas específicas para superar la resistencia inherente del material a ser "mojado" por los metales de aportación. El éxito de la operación depende de la gestión adecuada de la capa de óxido pasiva y resistente que otorga al acero inoxidable sus propiedades anticorrosivas.

El desafío principal del soldaje fuerte en acero inoxidable no es el acero en sí, sino su capa superficial protectora de óxido de cromo. Para crear una unión fuerte, esta capa de óxido debe eliminarse químicamente con fundente o evitarse que se forme por completo utilizando una atmósfera controlada, como el vacío.

El Desafío Principal: La Capa de Óxido de Cromo

La característica definitoria del acero inoxidable es su "capa pasiva", una película microscópica de óxido de cromo que se forma instantáneamente cuando el metal se expone al oxígeno. Esta capa es lo que hace que el material sea resistente al óxido y la corrosión.

Por Qué Esta Capa es un Problema

Esta misma capa protectora que previene la corrosión también actúa como una barrera para el proceso de soldaje fuerte. Impide que el metal de aportación fundido entre en contacto directo con el acero inoxidable base.

El Principio de "Humedecibilidad" (Wetting)

Para que una soldadura fuerte sea exitosa, la aleación de aportación líquida debe humedecer (wet) las superficies de las piezas que se unen. La humedecibilidad es la capacidad del líquido de fluir sobre y adherirse a una superficie sólida, similar a cómo el agua se extiende sobre vidrio limpio pero forma gotas sobre un coche encerado. Sin la humedecibilidad adecuada, el metal de aportación no se unirá y la junta fallará.

Métodos para Soldar con Éxito Acero Inoxidable

Para lograr una unión fuerte por soldaje fuerte en acero inoxidable, se debe gestionar la capa de óxido de cromo. Esto se logra típicamente de una de estas dos maneras: usando un fundente químico o controlando la atmósfera.

Usando Fundente (Flux)

Para soldar en aire abierto, se aplica un fundente químico a la unión. A medida que las piezas se calientan, el fundente se activa, disolviendo la capa de óxido de cromo y protegiendo la superficie de la reoxidación. Esto permite que la aleación de soldaje fuerte fundida humedezca el acero limpio subyacente.

Usando una Atmósfera Controlada

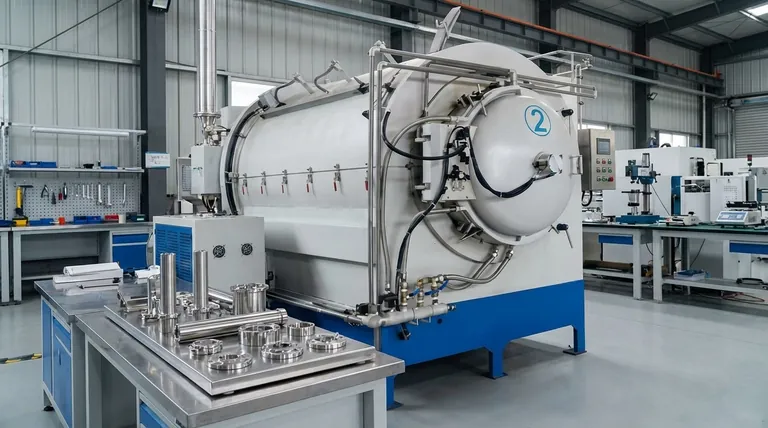

Para trabajos de mayor calidad o a escala de producción, a menudo se utiliza el soldaje fuerte en horno. Este proceso tiene lugar dentro de un horno sellado donde la atmósfera puede controlarse con precisión para evitar que se produzca la oxidación en primer lugar.

El Papel del Soldaje Fuerte al Vacío

El soldaje fuerte al vacío es una forma particularmente efectiva de soldaje fuerte en horno para acero inoxidable. Al eliminar casi todo el aire de la cámara del horno, no hay oxígeno disponible para formar óxidos. La combinación de calor alto y vacío alto ayuda a descomponer y eliminar cualquier óxido existente, lo que resulta en uniones excepcionalmente limpias y fuertes.

Comprender las Compensaciones

Elegir el método correcto depende de su aplicación específica, presupuesto y requisitos de calidad. Cada enfoque tiene ventajas y desventajas distintas.

Soldaje Fuerte con Fundente: Pros y Contras

El fundente es efectivo y requiere menos equipo especializado que el soldaje fuerte en horno. Sin embargo, puede quedar atrapado en la unión, causando potencialmente corrosión posterior. La limpieza posterior a la soldadura para eliminar todo el residuo de fundente es absolutamente crítica.

Soldaje Fuerte al Vacío: Pros y Contras

El soldaje fuerte al vacío produce uniones superiores y estéticamente agradables sin riesgo de contaminación por fundente. El proceso es altamente repetible para la producción por lotes. La principal desventaja es la inversión significativa en equipo de horno de vacío especializado.

Pasos Críticos de Preparación

Independientemente del método de soldaje fuerte que elija, la preparación adecuada de la superficie no es negociable para lograr una unión fuerte en acero inoxidable.

Limpieza Mecánica

El proceso a menudo comienza con limpieza mecánica, como chorreado de arena o granallado. Esto elimina agresivamente las partes más gruesas de la capa de óxido y crea una textura superficial más rugosa que puede ayudar a la humedecibilidad.

Limpieza Química

Después de la limpieza mecánica, las piezas deben desengrasarse químicamente para eliminar cualquier aceite, grasa u otros contaminantes. Esto se hace comúnmente usando solventes como acetona o mediante desengrase por vapor con agentes como tricloroetileno.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la estrategia de soldaje fuerte correcta consiste en equilibrar los requisitos del producto final con los recursos disponibles.

- Si su enfoque principal son uniones de alta resistencia y visualmente limpias para producción por lotes: El soldaje fuerte en horno al vacío es la opción superior, ya que previene la oxidación y elimina la necesidad de limpieza posterior a la soldadura.

- Si su enfoque principal son reparaciones únicas o aplicaciones con requisitos estéticos menos estrictos: El soldaje fuerte con soplete con un fundente apropiado puede ser un método perfectamente viable y más accesible.

- Si su enfoque principal es maximizar la integridad de la unión por encima de todo: La preparación meticulosa de la superficie a través de la limpieza tanto mecánica como química es el factor más crítico, independientemente del método de calentamiento elegido.

En última instancia, lograr un soldaje fuerte exitoso en acero inoxidable es totalmente factible una vez que comprende que gestionar su capa protectora de óxido es la clave para una unión perfecta.

Tabla Resumen:

| Método | Requisito Clave | Mejor Para |

|---|---|---|

| Soldaje Fuerte con Fundente | Eliminación química de la capa de óxido | Reparaciones, trabajos de menor volumen |

| Soldaje Fuerte al Vacío | Atmósfera libre de oxígeno | Alta resistencia, producción por lotes |

Logre resultados impecables en soldaje fuerte de acero inoxidable con KINTEK.

El soldaje fuerte de acero inoxidable requiere precisión y el equipo adecuado para superar su dura capa de óxido. Ya sea que las necesidades de su laboratorio dependan de métodos basados en fundente para mayor flexibilidad o de la calidad superior del soldaje fuerte al vacío para la producción, KINTEK tiene la experiencia y el equipo para satisfacer sus desafíos específicos de unión.

Nos especializamos en proporcionar equipos y consumibles de laboratorio fiables que aseguran uniones soldadas fuertes, limpias y resistentes a la corrosión en todo momento. Permita que nuestras soluciones mejoren la eficiencia y la calidad de producción de su laboratorio.

Contacte a KINTEK hoy para discutir sus necesidades de soldaje fuerte de acero inoxidable y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular de Cuarzo para Laboratorio de Alta Presión

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son los diferentes tipos de soldadura fuerte por inducción? Una guía para elegir la fuente de calor adecuada

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores

- ¿Dónde se utilizan los hornos de vacío? Esenciales para el tratamiento térmico de alta pureza en industrias críticas

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza y sin fundente

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales