Sí, lo hace. La calcinación es un proceso de tratamiento térmico a alta temperatura diseñado específicamente para causar la descomposición térmica y expulsar las sustancias volátiles de un sólido. Una de sus aplicaciones principales y más efectivas es la eliminación completa de la materia orgánica, junto con otras impurezas como el agua o los carbonatos.

En esencia, la calcinación es una herramienta de purificación y transformación. Utiliza calor controlado —por debajo del punto de fusión del material— para descomponer y eliminar impurezas volátiles como los compuestos orgánicos, alterando fundamentalmente la composición química y la estructura física del material.

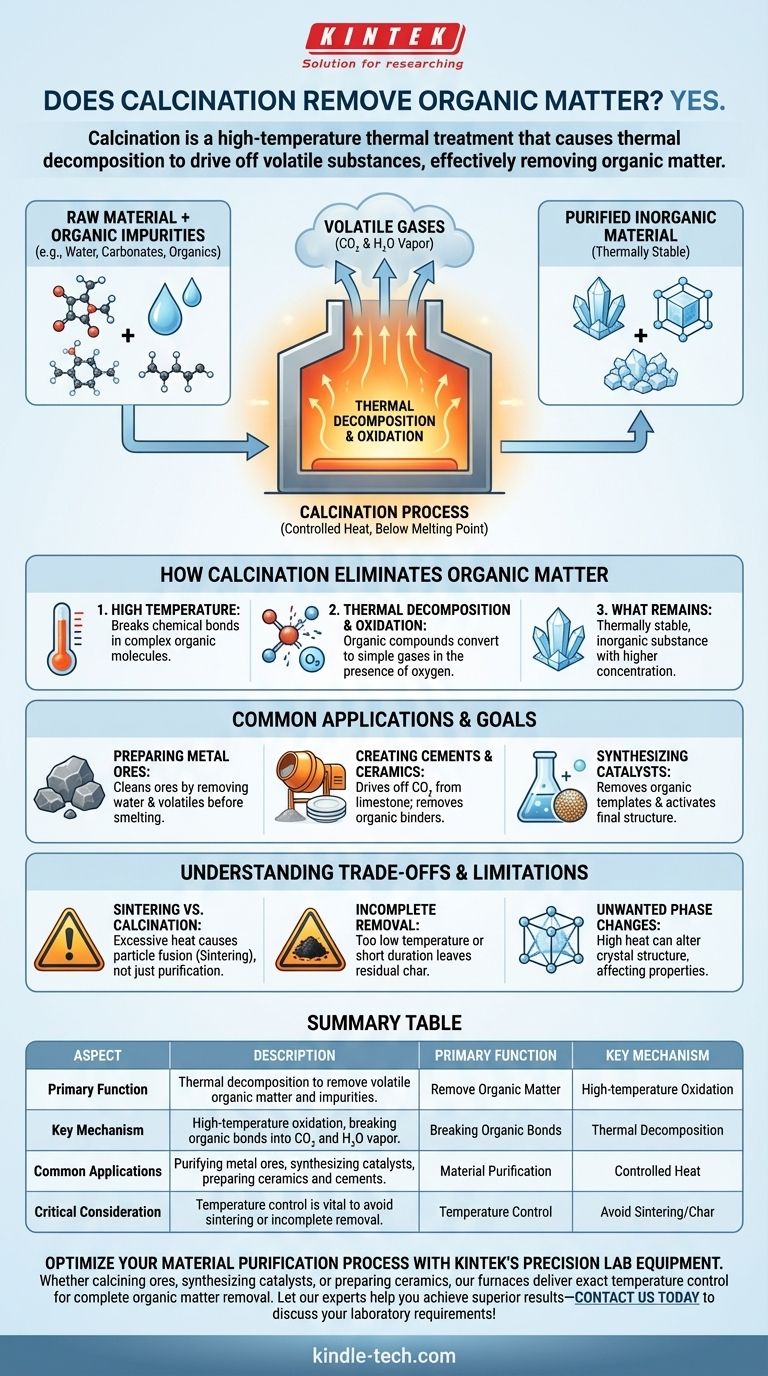

Cómo la Calcinación Elimina la Materia Orgánica

La calcinación no es simplemente calentar; es un proceso preciso que aprovecha el calor para inducir cambios químicos específicos. La eliminación de la materia orgánica es un resultado directo de esta descomposición térmica controlada.

El Papel de la Alta Temperatura

La energía suministrada por las altas temperaturas es la fuerza impulsora detrás del proceso. Esta energía térmica es suficiente para romper los enlaces químicos dentro de las moléculas orgánicas complejas.

Descomposición Térmica y Oxidación

Una vez que estos enlaces se rompen, los compuestos orgánicos se descomponen en sustancias más simples y volátiles. En presencia de oxígeno, esto se convierte en una reacción de oxidación, convirtiendo el carbono y el hidrógeno de la materia orgánica principalmente en dióxido de carbono (CO2) y vapor de agua (H2O), que luego escapan como gases.

Lo que Queda Después del Proceso

El producto final es el material inorgánico, térmicamente estable, que usted pretendía purificar. Al expulsar las impurezas orgánicas, la calcinación deja atrás una sustancia con una mayor concentración del compuesto deseado.

Aplicaciones Comunes y Objetivos

La capacidad de eliminar la materia orgánica y otros volátiles hace de la calcinación un paso fundamental en muchos procesos industriales y de laboratorio.

Preparación de Minerales Metálicos

Como se señala en metalurgia, la calcinación es un paso fundamental. Limpia los minerales eliminando agua, materiales carbonosos e impurezas volátiles antes de que comience el proceso de fundición.

Creación de Cementos y Cerámicas

En la producción de cemento, la calcinación de la piedra caliza (carbonato de calcio) expulsa el dióxido de carbono para producir cal (óxido de calcio). En cerámica, elimina los aglutinantes orgánicos y plastificantes utilizados durante el proceso de conformado, preparando el material para la cocción final (sinterización).

Síntesis de Catalizadores

La preparación de catalizadores a menudo implica la calcinación de un material precursor. Este paso elimina las plantillas u sales orgánicas no deseadas y activa la estructura final del catalizador.

Comprender las Compensaciones y Limitaciones

Aunque es potente, la calcinación es un proceso que requiere un control preciso. La incomprensión de sus parámetros puede conducir a resultados indeseables.

Sinterización frente a Calcinación

La trampa más común es aplicar calor excesivo. Si la temperatura se acerca demasiado al punto de fusión del material, las partículas pueden comenzar a fusionarse. Este es un proceso separado llamado sinterización, que tiene como objetivo aumentar la densidad y la resistencia, no solo purificar. Confundir los dos puede arruinar el resultado deseado.

Eliminación Incompleta

Si la temperatura es demasiado baja o la duración del calentamiento es demasiado corta, la materia orgánica puede no eliminarse por completo. Esto puede dejar carbono residual o "coque", lo que puede ser perjudicial para las propiedades del producto final.

Cambios de Fase No Deseados

Las altas temperaturas involucradas también pueden alterar la estructura cristalina de su material. Aunque a veces este es el objetivo, una transformación de fase no intencionada puede afectar negativamente las propiedades químicas o físicas deseadas del material.

Tomar la Decisión Correcta para su Objetivo

Para utilizar la calcinación de manera efectiva, debe alinear los parámetros del proceso con su objetivo específico.

- Si su enfoque principal es purificar un mineral: La calcinación es un paso estándar y altamente efectivo para eliminar el agua y las impurezas carbonáceas antes del procesamiento posterior.

- Si su enfoque principal es preparar una cerámica o un catalizador: Debe controlar cuidadosamente el aumento de temperatura y la temperatura final para eliminar por completo los aglutinantes orgánicos sin provocar una sinterización prematura.

- Si su enfoque principal es cambiar el estado químico (p. ej., de carbonato a óxido): La clave es mantener el material a una temperatura de descomposición específica durante el tiempo suficiente para asegurar que la reacción química se complete.

Dominar la calcinación significa verla no como un simple calentamiento, sino como un instrumento preciso para la transformación química y física.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Función Principal | Descomposición térmica para eliminar materia orgánica volátil e impurezas. |

| Mecanismo Clave | Oxidación a alta temperatura, rompiendo enlaces orgánicos en vapor de CO₂ y H₂O. |

| Aplicaciones Comunes | Purificación de minerales metálicos, síntesis de catalizadores, preparación de cerámicas y cementos. |

| Consideración Crítica | El control de la temperatura es vital para evitar la sinterización o la eliminación incompleta. |

Optimice su proceso de purificación de materiales con el equipo de laboratorio de precisión de KINTEK. Ya sea que esté calcinando minerales, sintetizando catalizadores o preparando cerámicas, nuestros hornos ofrecen el control exacto de la temperatura y la uniformidad que necesita para la eliminación completa de la materia orgánica. Permita que nuestros expertos le ayuden a lograr resultados superiores: ¡contáctenos hoy para discutir sus requisitos específicos de laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuáles son las funciones de los hornos de secado de laboratorio y los hornos mufla en el análisis de biomasa? Tratamiento Térmico de Precisión

- ¿Qué EPP se requiere para un horno mufla? Equipo esencial para la seguridad a altas temperaturas

- ¿A qué temperatura se ablanda el cuarzo? Comprenda los límites prácticos para el equipo de laboratorio

- ¿Para qué se utiliza un horno mufla en microbiología? Esencial para la despirogenización y la calcinación.

- ¿Cuál es la transferencia de calor de un horno de mufla? Comprensión del calentamiento indirecto para la pureza