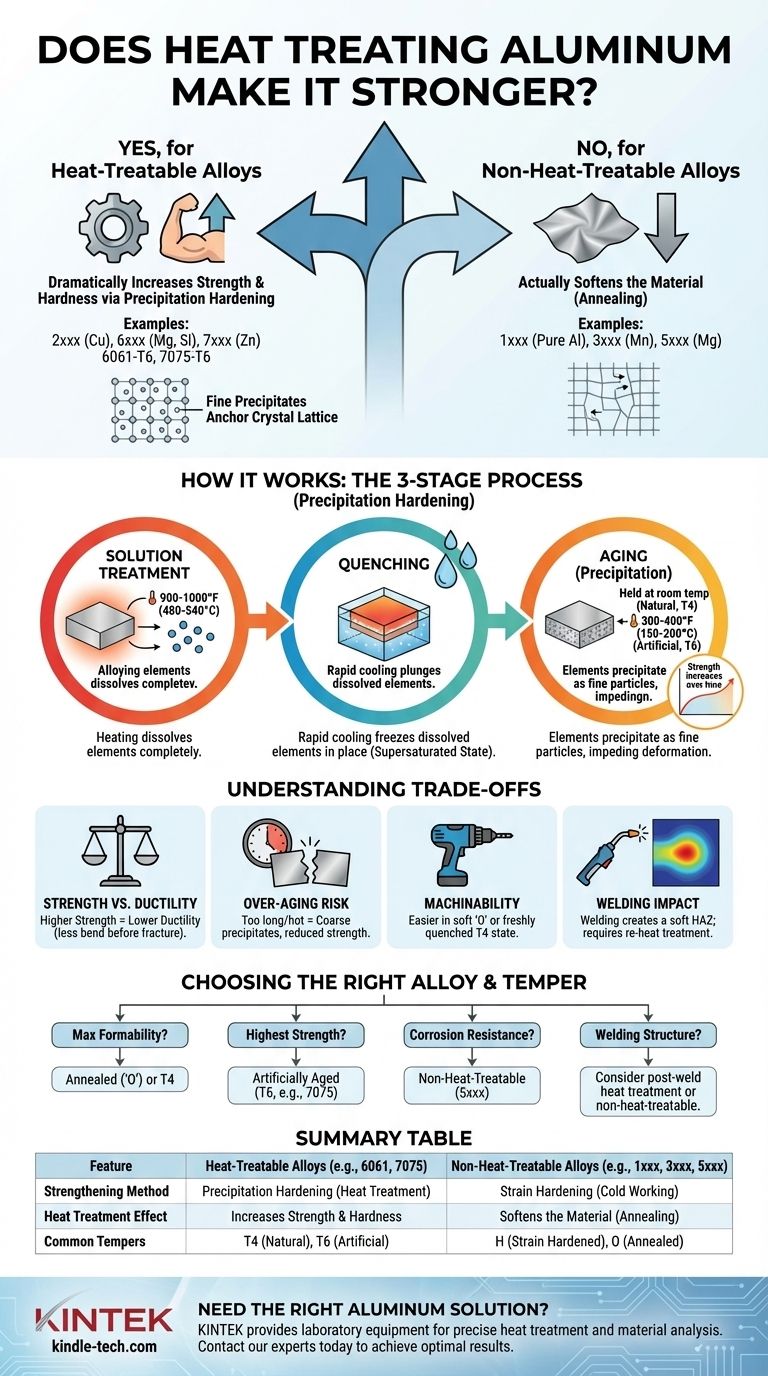

Sí, para tipos específicos de aluminio, el tratamiento térmico es el método principal utilizado para aumentar drásticamente su resistencia y dureza. Sin embargo, este proceso solo funciona en aleaciones "tratables térmicamente"; aplicarlo a aleaciones "no tratables térmicamente" en realidad las ablandará. El fortalecimiento se produce a través de un proceso preciso de múltiples etapas llamado endurecimiento por precipitación.

El principio central no se trata simplemente de calentar el metal. Se trata de usar el calor para disolver los elementos de aleación en la estructura del aluminio, atraparlos allí con un enfriamiento rápido y luego permitir que formen partículas microscópicas de fortalecimiento de manera controlada.

Cómo el tratamiento térmico cambia fundamentalmente el aluminio

La resistencia de una aleación de aluminio depende de la facilidad con la que se deforma su estructura cristalina interna. El tratamiento térmico introduce obstáculos microscópicos dentro de esta estructura, lo que hace mucho más difícil que los cristales se deslicen unos sobre otros.

El concepto de endurecimiento por precipitación

Piense en disolver azúcar en té caliente. Cuando el té está caliente, puede disolver una gran cantidad de azúcar. Si lo enfría rápidamente, el azúcar permanece disuelto por un tiempo. Esto es una "solución sobresaturada". Con el tiempo, comenzarán a formarse o precipitarse pequeños cristales de azúcar fuera del líquido.

El endurecimiento por precipitación en el aluminio funciona con un principio similar, pero en estado sólido. Los elementos de aleación como el cobre, el magnesio o el zinc actúan como el "azúcar", y el aluminio es el "té".

Las tres etapas clave

El proceso, a menudo denominado "temple", implica una secuencia estricta de ciclos de calentamiento y enfriamiento.

- Tratamiento de Solución: La aleación se calienta a una temperatura alta (alrededor de 900-1000 °F o 480-540 °C) y se mantiene allí. Esto permite que los elementos de aleación se disuelvan completamente en el aluminio, creando una solución sólida uniforme.

- Temple (Enfriamiento Rápido): Inmediatamente después del tratamiento de solución, el metal se enfría rápidamente, generalmente en agua. Esta caída repentina de la temperatura congela los elementos disueltos en su lugar, creando un estado "sobresaturado" e inestable. El material está relativamente blando en este punto.

- Envejecimiento (Precipitación): En la etapa final, los elementos de aleación atrapados comienzan a precipitarse fuera de la solución, formando partículas duras y extremadamente finas llamadas precipitados. Estas partículas anclan la red cristalina del metal, impidiendo la deformación y aumentando drásticamente su resistencia y dureza.

Envejecimiento Natural vs. Artificial

El envejecimiento puede ocurrir de dos maneras, lo que resulta en diferentes designaciones de temple.

- Envejecimiento Natural (Temple T4): Ocurre cuando el material templado se deja a temperatura ambiente durante varios días. Los precipitados se forman lentamente, lo que resulta en un material moderadamente fuerte pero muy dúctil.

- Envejecimiento Artificial (Temple T6): Para lograr la máxima resistencia, el material se coloca en un horno de baja temperatura (alrededor de 300-400 °F o 150-200 °C) durante varias horas. Esto acelera el proceso de precipitación, creando una distribución más densa de partículas y resultando en una resistencia y dureza significativamente mayores.

No todo el aluminio es igual

La capacidad de fortalecerse mediante el calor está determinada enteramente por la composición química de la aleación. Las aleaciones de aluminio se separan en dos familias distintas basadas en esta propiedad.

Aleaciones tratables térmicamente

Estas aleaciones contienen elementos como cobre (serie 2xxx), magnesio y silicio (serie 6xxx) y zinc (serie 7xxx), que tienen solubilidad cambiante en el aluminio a medida que cambia la temperatura.

Los ejemplos comunes incluyen la 6061-T6, una aleación versátil y ampliamente utilizada, y la 7075-T6, que ofrece una de las mayores relaciones resistencia-peso y es común en aplicaciones aeroespaciales.

Aleaciones no tratables térmicamente

Estas aleaciones obtienen su resistencia a través de un mecanismo diferente llamado endurecimiento por deformación (o endurecimiento por trabajo), que implica deformar físicamente el metal laminándolo o estirándolo.

Esta familia incluye aluminio puro (serie 1xxx), aleaciones de manganeso (serie 3xxx) y aleaciones de magnesio (serie 5xxx). Calentar estas aleaciones elimina los efectos del endurecimiento por deformación, un proceso conocido como recocido, que las hace más blandas, no más fuertes.

Comprender las compensaciones del tratamiento térmico

Si bien el tratamiento térmico aumenta significativamente la resistencia, conlleva consideraciones importantes que afectan el diseño y la fabricación.

Resistencia frente a ductilidad

Existe una relación inversa entre resistencia y ductilidad. A medida que una aleación envejece a un nivel de resistencia más alto (como T6), se vuelve menos dúctil, lo que significa que se estirará o doblará menos antes de fracturarse.

El riesgo de sobreenvejecimiento

Si el material se mantiene a la temperatura de envejecimiento durante demasiado tiempo o a una temperatura demasiado alta, los precipitados finos se volverán más gruesos y crecerán demasiado. Esta condición de "sobreenvejecido" en realidad reduce la resistencia y dureza del material.

Mecanizabilidad y Conformabilidad

El aluminio es significativamente más fácil de mecanizar o formar en su estado blando y recocido (temple 'O') o en su estado recién templado (antes del envejecimiento). Muchas piezas complejas se forman en condición T4 y luego se envejecen artificialmente a T6 para obtener la resistencia final.

El impacto de la soldadura

Soldar una pieza tratada térmicamente introduce un calor intenso y localizado. Esto sobreenvejece o recoce el material en la zona afectada por el calor (HAZ) junto a la soldadura, creando un punto blando que puede ser un punto crítico de falla. Restaurar la resistencia total requiere un nuevo tratamiento térmico completo de toda la pieza.

Elegir el estado correcto para su aplicación

Seleccionar la aleación y el temple correctos es fundamental para cumplir con los requisitos de rendimiento de su proyecto.

- Si su enfoque principal es la máxima conformabilidad: Utilice el material en su estado blando y recocido ('O') o un temple T4 recién templado.

- Si su enfoque principal es la mayor resistencia y dureza posibles: Especifique una aleación tratable térmicamente en un temple completamente envejecido artificialmente, como 6061-T6 o 7075-T6.

- Si su enfoque principal es la resistencia a la corrosión y la resistencia moderada: Una aleación no tratable térmicamente de la serie 5xxx es a menudo la opción superior, especialmente para entornos marinos.

- Si va a soldar un componente estructural: Tenga en cuenta que soldar comprometerá la resistencia de una aleación tratada térmicamente a menos que todo el conjunto pueda tratarse térmicamente de nuevo después de la fabricación.

En última instancia, comprender la metalurgia detrás del tratamiento térmico le permite seleccionar el material correcto y asegurar que funcione como se espera.

Tabla de resumen:

| Aspecto Clave | Aleaciones tratables térmicamente (ej. 6061, 7075) | Aleaciones no tratables térmicamente (ej. 1xxx, 3xxx, 5xxx) |

|---|---|---|

| Método principal de fortalecimiento | Endurecimiento por precipitación (Tratamiento térmico) | Endurecimiento por deformación (Trabajo en frío) |

| Efecto del tratamiento térmico | Aumenta la resistencia y dureza | Ablanda el material (Recocido) |

| Temples comunes | T4 (Envejecido naturalmente), T6 (Envejecido artificialmente) | H (Endurecido por deformación), O (Recocido) |

| Elementos de aleación clave | Cobre, Magnesio, Silicio, Zinc | Manganeso, Magnesio |

¿Necesita la aleación de aluminio correcta para su proyecto?

Seleccionar el temple de aluminio correcto es fundamental para el rendimiento, ya sea que requiera la máxima resistencia (T6), alta conformabilidad (T4/O) o resistencia a la corrosión superior. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles necesarios para procesos precisos de tratamiento térmico y análisis de materiales.

Permítanos ayudarle a lograr resultados óptimos. Nuestra experiencia garantiza que obtenga los materiales y el soporte adecuados para su aplicación específica, desde componentes aeroespaciales hasta fabricaciones personalizadas.

Comuníquese con nuestros expertos hoy para discutir sus necesidades de aluminio y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tubo de laboratorio multizona

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Qué sucede cuando se calienta el cuarzo? Una guía sobre sus transiciones de fase críticas y usos

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para una limpieza segura y efectiva

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales