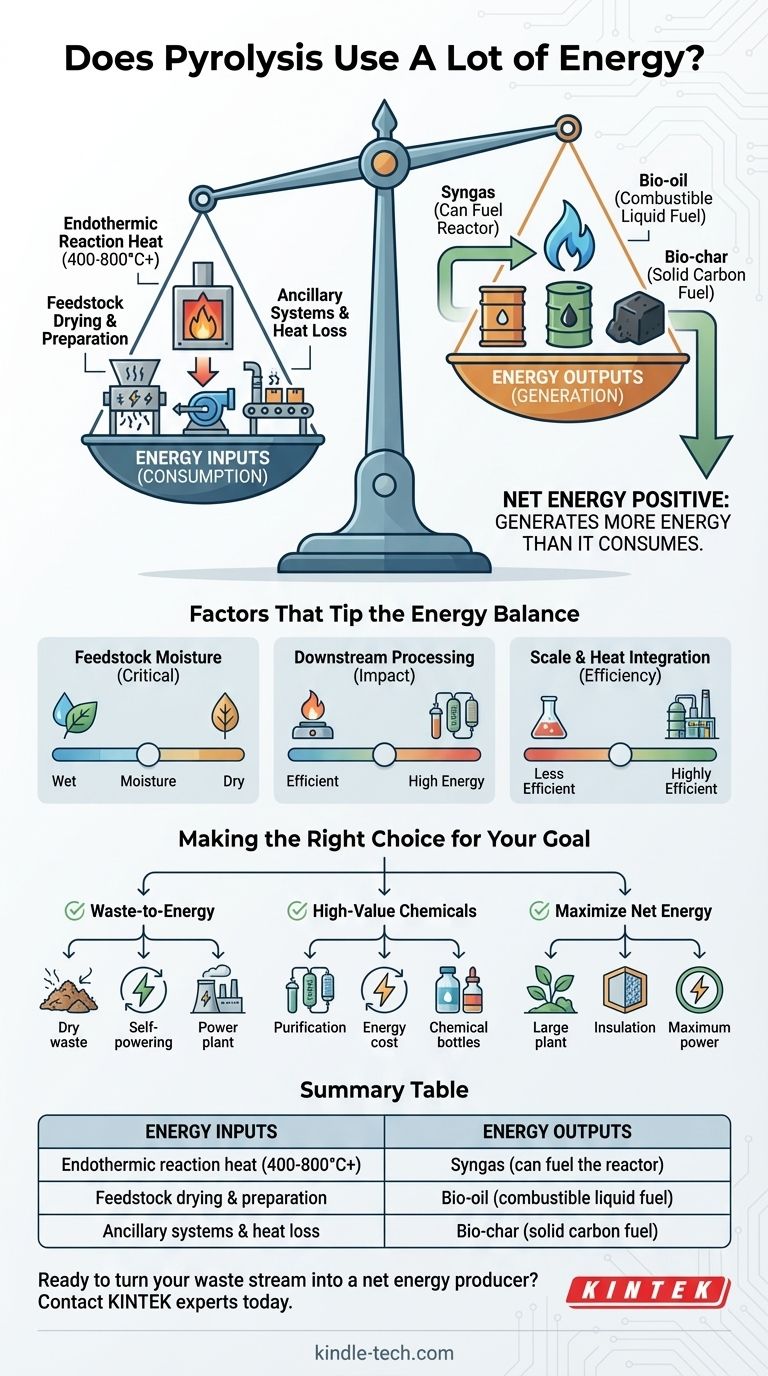

Sí, la pirólisis requiere una importante inversión inicial de energía para comenzar, ya que es un proceso endotérmico que necesita calor para descomponer los materiales en ausencia de oxígeno. Sin embargo, el proceso a menudo es energéticamente positivo neto, lo que significa que genera más energía de la que consume al convertir la materia prima en productos energéticos valiosos como el gas de síntesis y el bio-aceite, que luego pueden usarse para generar calor y energía.

La pregunta crítica no es simplemente cuánta energía usa la pirólisis, sino más bien su balance energético neto. Un sistema diseñado correctamente a menudo produce más energía en sus productos (gas de síntesis, bio-aceite, bio-carbón) de la que se requiere para calentar el reactor y preparar la materia prima.

La entrada de energía: ¿Qué consume la pirólisis?

Para comprender el balance energético, primero debemos contabilizar todas las entradas de energía. Estos son los costos principales en el balance energético.

La reacción endotérmica en sí misma

La pirólisis es la descomposición térmica de materiales. Romper los enlaces químicos dentro de la materia prima requiere un suministro constante de calor externo, que típicamente oscila entre 400 °C y 800 °C o más, dependiendo de los productos deseados.

Preparación de la materia prima

La materia prima rara vez está lista para el reactor. A menudo requiere una energía significativa para el secado para eliminar la humedad, así como para triturar o moler para lograr el tamaño de partícula óptimo para una transferencia de calor eficiente.

Sistemas auxiliares y pérdida de calor

Una planta de pirólisis es más que un simple reactor. La energía es consumida por transportadores, bombas, sensores y sistemas de control. Además, ningún sistema está perfectamente aislado; siempre se pierde algo de energía térmica al medio ambiente, un factor conocido como pérdida de calor específica del proceso.

La salida de energía: ¿De dónde viene el valor?

La energía consumida es una inversión para liberar la energía química almacenada dentro de la materia prima. Las salidas de la pirólisis son donde se genera el retorno de energía.

Gas de síntesis (Syngas)

Esta mezcla de hidrógeno, monóxido de carbono y metano es un gas inflamable. Una característica clave de las plantas de pirólisis eficientes es su capacidad para utilizar una parte de este gas de síntesis para alimentar el reactor, creando un ciclo autosuficiente que reduce o elimina drásticamente la necesidad de combustible externo una vez que el proceso está en marcha.

Bio-aceite (Aceite de pirólisis)

Este producto líquido es una forma densa de energía química. Si bien a menudo requiere una mejora antes de ser utilizado como combustible para el transporte, puede quemarse directamente en hornos o calderas industriales para generar calor y electricidad, reemplazando la necesidad de combustibles fósiles.

Bio-carbón

El remanente sólido rico en carbono, el bio-carbón, también tiene valor energético y puede quemarse como combustible. Su contenido energético es un contribuyente directo al lado positivo del cálculo del balance energético.

Comprendiendo las compensaciones: Factores que inclinan el balance energético

Si una operación de pirólisis específica es un productor o consumidor neto de energía depende completamente del diseño del sistema y la disciplina operativa.

La humedad de la materia prima es crítica

La mayor variable individual en el consumo de energía es a menudo el contenido de humedad de la materia prima. Usar energía para hervir agua es altamente ineficiente. Un sistema alimentado con biomasa seca tendrá un balance energético mucho más favorable que uno alimentado con residuos orgánicos húmedos.

El impacto del procesamiento posterior

Simplemente quemar el gas de síntesis crudo para obtener calor es energéticamente eficiente. Sin embargo, si el objetivo es producir un producto puro, como hidrógeno de grado industrial a partir de la pirólisis de metano, los costos de energía aumentan significativamente. La purificación, separación y compresión requieren importantes entradas de energía.

Escala e integración de calor

Las plantas industriales de proceso continuo a gran escala son mucho más eficientes energéticamente que las unidades de laboratorio de pequeños lotes. Tienen una relación superficie-volumen más baja, lo que minimiza la pérdida de calor, y pueden integrar mejor el calor de las salidas para precalentar la materia prima entrante.

Tomando la decisión correcta para su objetivo

Evaluar el perfil energético de la pirólisis requiere que primero defina su objetivo.

- Si su enfoque principal es la conversión de residuos en energía: Priorice la materia prima seca y diseñe el sistema para usar su propio gas de síntesis para generar energía, lo que puede convertirlo en un generador de energía autosuficiente y altamente efectivo.

- Si su enfoque principal es producir productos químicos de alto valor: Prepárese para un balance energético menos favorable y presupueste la energía significativa requerida para la purificación, compresión y manipulación.

- Si su enfoque principal es maximizar la producción neta de energía: Invierta en un sistema a gran escala, continuo y altamente aislado para minimizar la pérdida de calor y maximizar la captura de energía de todas las salidas.

En última instancia, ver la pirólisis como un proceso de transformación de energía, no solo como un consumidor, es clave para evaluar su verdadero potencial.

Tabla resumen:

| Entradas de energía | Salidas de energía |

|---|---|

| Calor de reacción endotérmica (400-800°C+) | Gas de síntesis (puede alimentar el reactor) |

| Secado y preparación de la materia prima | Bio-aceite (combustible líquido combustible) |

| Sistemas auxiliares y pérdida de calor | Bio-carbón (combustible sólido de carbono) |

¿Listo para convertir su flujo de residuos en un productor neto de energía?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el desarrollo y la optimización de procesos de pirólisis. Ya sea que se centre en la conversión de residuos en energía, la producción de productos químicos o la maximización de la eficiencia, nuestras soluciones le ayudan a lograr un balance energético positivo.

Contacte a nuestros expertos hoy para discutir cómo nuestro equipo de laboratorio puede apoyar sus objetivos de I+D y escalado de pirólisis.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

La gente también pregunta

- ¿Cómo controlan los hornos de reacción a alta temperatura los MMC in-situ? Domina la precisión del material y la integridad estructural

- ¿Cuáles son los requisitos de equipo para cargar platino (Pt) en soportes compuestos? Agitación precisa para alta dispersión

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Cuáles son las características de los modos de movimiento de lecho de deslizamiento, colapso y rodadura? Optimice su proceso rotatorio

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos