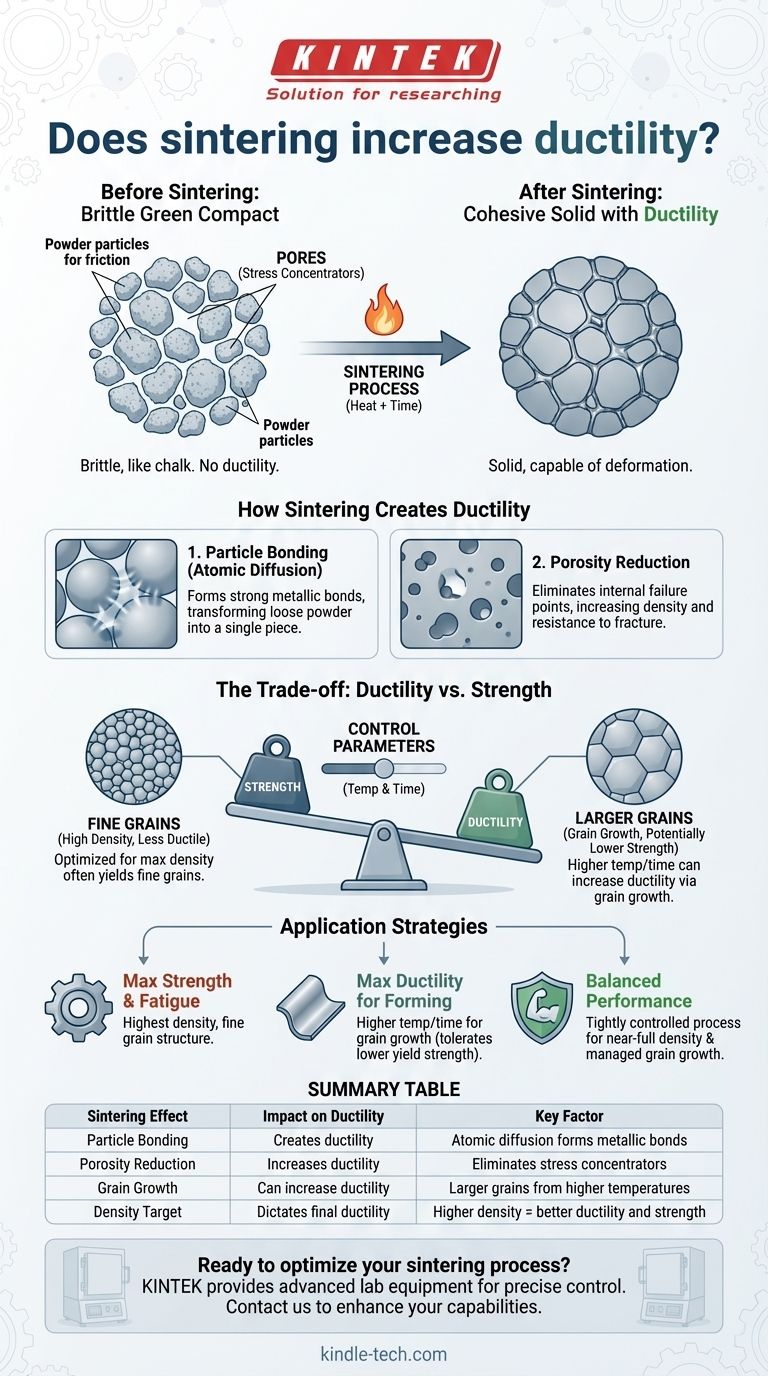

Sí, fundamentalmente, el proceso de sinterización es lo que crea la ductilidad en un componente hecho de material en polvo. Una pieza sin sinterizar, o "en verde", es extremadamente frágil y prácticamente no posee ductilidad; la sinterización la transforma en un sólido cohesivo que puede deformarse bajo tensión.

La sinterización confiere ductilidad al unir partículas individuales y eliminar los poros internos. Sin embargo, el nivel final de ductilidad es el resultado directo de los parámetros de sinterización específicos utilizados, lo que a menudo implica una compensación crítica entre ductilidad, densidad y resistencia.

El papel de la sinterización en la creación de ductilidad

Para comprender cómo la sinterización afecta la ductilidad, primero debe comprender el estado del material antes de que comience el proceso.

De polvo quebradizo a sólido cohesivo

Una pieza formada por prensado de polvo metálico se conoce como "compacto en verde". Aunque mantiene su forma, las partículas solo se mantienen unidas por fricción mecánica.

Esta pieza en verde no tiene una ductilidad significativa. Si intenta doblarla, se fracturará instantáneamente, muy parecido a un trozo de tiza.

La sinterización, que calienta el material por debajo de su punto de fusión, facilita la difusión atómica entre estas partículas. Esto crea enlaces metálicos fuertes, transformando la colección de polvo suelto en una sola pieza sólida de material capaz de deformación plástica (ductilidad).

Cómo la reducción de la porosidad impacta la ductilidad

El objetivo principal de la sinterización es reducir y eliminar los espacios vacíos, o poros, entre las partículas de polvo.

Estos poros son defectos internos que actúan como concentradores de tensión. Cuando se aplica una carga, la tensión se multiplica en los bordes de estos poros, proporcionando puntos de inicio perfectos para las grietas.

Al eliminar los poros y aumentar la densidad del material, la sinterización elimina estos puntos de falla internos. Esto aumenta drásticamente la capacidad del material para resistir la fractura, una propiedad estrechamente relacionada con la ductilidad.

El vínculo con la microestructura final

El proceso de sinterización dicta directamente la microestructura final del material, incluyendo su tamaño de grano y la distribución de cualquier poro restante.

Es esta microestructura final la que rige todas las propiedades mecánicas. Una pieza bien sinterizada con porosidad mínima y fuertes enlaces interpartículas será un componente dúctil y resistente.

Comprendiendo las compensaciones: Ductilidad vs. Resistencia

Si bien la sinterización introduce ductilidad, el grado de ductilidad puede manipularse y rara vez existe de forma aislada de otras propiedades.

La relación inversa

En la mayoría de los metales, existe una relación inversa entre resistencia y ductilidad. Los procesos que hacen que un metal sea significativamente más fuerte a menudo lo hacen menos dúctil, y viceversa.

La sinterización no es una excepción. Si bien aumenta tanto la resistencia como la ductilidad desde la línea de base de un compacto en verde, optimizar para una a menudo se produce a expensas de la otra.

El efecto de los parámetros de sinterización

Puede controlar las propiedades finales ajustando la temperatura y el tiempo de sinterización.

Temperaturas más altas o tiempos de sinterización más largos pueden conducir al crecimiento de grano, donde los granos más pequeños se fusionan en otros más grandes. Los granos más grandes a veces pueden aumentar la ductilidad, pero típicamente reducen la resistencia general del material.

Por el contrario, los parámetros optimizados para la máxima densidad y resistencia a menudo tienen como objetivo crear una estructura de grano fino, lo que puede resultar en una ductilidad ligeramente menor en comparación con una pieza sobre-sinterizada de grano grande.

El objetivo principal: Densidad

Recuerde que el objetivo principal de la sinterización es crear un cuerpo denso. El aumento de la densidad casi siempre aumenta la resistencia, la tenacidad y la durabilidad.

La ductilidad final es a menudo una consecuencia del proceso elegido para lograr la densidad objetivo. Una pieza que tiene un 99% de densidad será drásticamente más dúctil y resistente que una que solo tiene un 90% de densidad.

Cómo aplicar esto a su objetivo

Su enfoque de la sinterización debe estar dictado por la aplicación final del componente.

- Si su enfoque principal es la máxima resistencia y resistencia a la fatiga: Debe optimizar el proceso de sinterización para la mayor densidad posible con una estructura de grano fina y uniforme.

- Si su enfoque principal es maximizar la ductilidad para operaciones de conformado: Puede usar temperaturas más altas o tiempos más largos para fomentar cierto crecimiento de grano, siempre que pueda tolerar una posible disminución en la resistencia a la fluencia.

- Si su enfoque principal es un perfil de rendimiento equilibrado: Debe utilizar un proceso estrictamente controlado para lograr una densidad casi total mientras gestiona cuidadosamente el crecimiento de grano para obtener la combinación deseada de resistencia y ductilidad.

Al dominar el proceso de sinterización, puede diseñar la microestructura del material para lograr las propiedades precisas que exige su aplicación.

Tabla resumen:

| Efecto de la sinterización | Impacto en la ductilidad | Factor clave |

|---|---|---|

| Unión de partículas | Crea ductilidad | La difusión atómica forma enlaces metálicos |

| Reducción de porosidad | Aumenta la ductilidad | Elimina concentradores de tensión |

| Crecimiento de grano | Puede aumentar la ductilidad | Granos más grandes por temperaturas más altas |

| Objetivo de densidad | Dicta la ductilidad final | Mayor densidad = mejor ductilidad y resistencia |

¿Listo para optimizar su proceso de sinterización para el equilibrio perfecto entre ductilidad y resistencia?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles que le ayudan a lograr un control preciso sobre los parámetros de sinterización. Ya sea que trabaje con polvos metálicos para componentes de alta resistencia o necesite maximizar la ductilidad para operaciones de conformado, nuestras soluciones garantizan que obtenga las propiedades del material que exige su aplicación.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio y ofrecer resultados consistentes y de alta calidad.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de mufla de 1400 ℃ para laboratorio

La gente también pregunta

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la alta densificación de las aleaciones Al-30%Sc?

- ¿Cuál es la función de un sistema VHPS en las aleaciones CoCrFeNiMn? Lograr una densidad cercana a la teórica y alta pureza

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores