Sí, un proceso de sinterización ejecutado correctamente aumenta fundamentalmente la resistencia de un material. Este es uno de sus objetivos principales. La sinterización transforma una colección de partículas de polvo sueltas o ligeramente prensadas, que tienen una resistencia muy baja, en un objeto sólido y denso al crear fuertes enlaces atómicos entre las partículas y reducir significativamente la porosidad interna que actúa como un punto débil estructural.

El propósito central de la sinterización es convertir un compacto de polvo mecánicamente débil en una pieza densa, fuerte y funcional. El aumento de la resistencia no es un efecto secundario; es el resultado directo del uso de energía térmica para eliminar los poros y formar una microestructura cohesiva y unida.

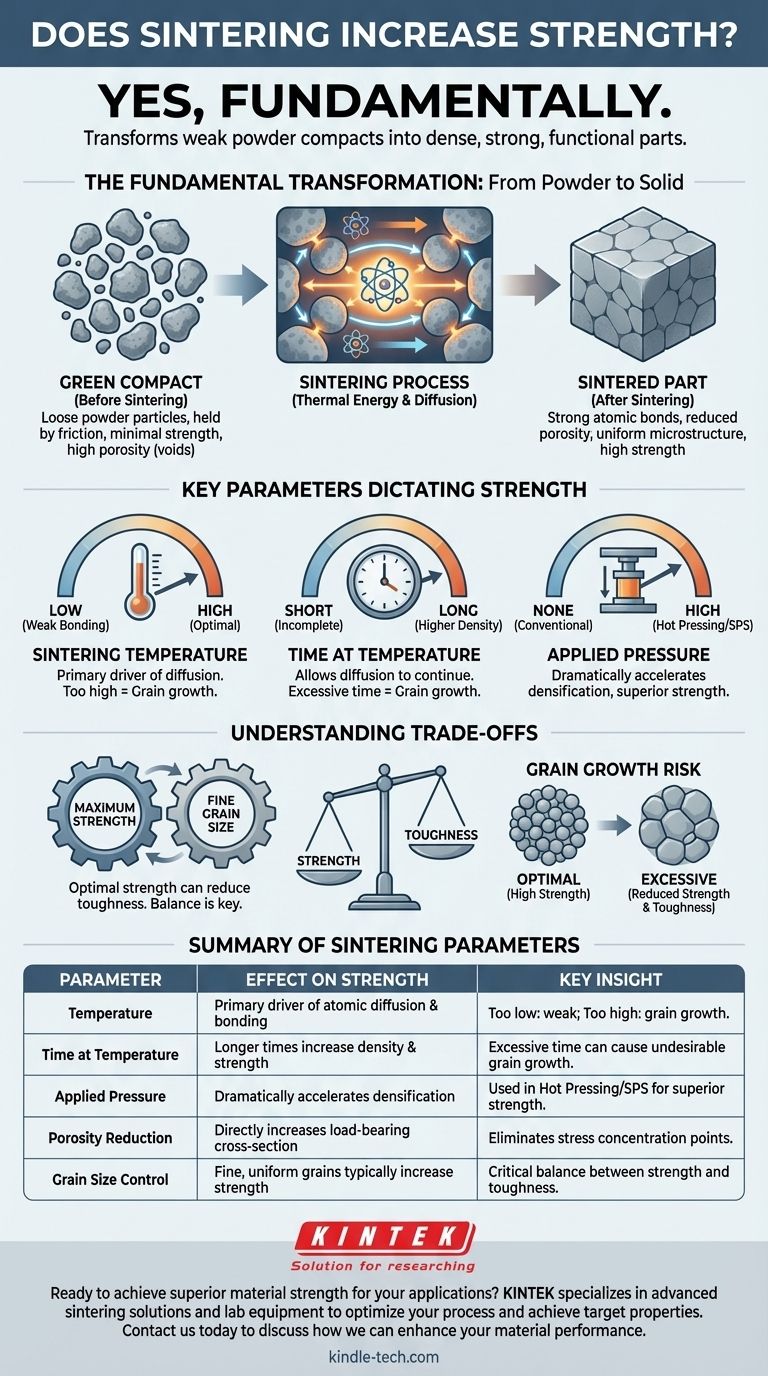

El Mecanismo Fundamental: Del Polvo al Sólido

Una pieza formada a partir de polvo antes de la sinterización (un compacto "en verde") se mantiene unida solo por fricción y el entrelazado de las partículas. Es frágil y tiene una resistencia mínima. La sinterización inicia una profunda transformación microestructural que construye la resistencia.

Eliminación de la Porosidad

La fuente más significativa de debilidad en un compacto de polvo es el espacio vacío, o porosidad, entre las partículas. Estos poros actúan como concentradores de tensión. Cuando se aplica una carga, la tensión se intensifica en los bordes de estos huecos internos, lo que lleva a la iniciación de grietas y fallas con fuerzas generales muy bajas.

La sinterización impulsa el transporte de material a nivel atómico, haciendo que las partículas se fusionen y los poros entre ellas se encojan y finalmente se cierren. Reducir esta porosidad aumenta drásticamente el área de la sección transversal que puede soportar una carga, lo que se traduce directamente en una mayor resistencia.

Creación de Enlaces Atómicos

A temperaturas de sinterización, que están por debajo del punto de fusión del material, los átomos se vuelven altamente móviles. Esta movilidad permite que los átomos se difundan a través de los puntos de contacto entre las partículas de polvo individuales.

Este proceso, conocido como unión por difusión, crea enlaces metálicos o cerámicos continuos y fuertes. Los puntos de contacto físicos iniciales y débiles son reemplazados por una estructura de grano unificada, convirtiendo la colección de partículas separadas en un solo sólido cohesivo.

Control de la Microestructura

Más allá de la densificación, la sinterización determina la microestructura final del material, incluyendo el tamaño y la forma de su grano. Estos son factores críticos que influyen en las propiedades mecánicas.

Al controlar cuidadosamente el proceso de sinterización, se puede diseñar una estructura de grano fina y uniforme. En muchos materiales, un tamaño de grano más fino se correlaciona con una mayor resistencia y dureza según principios como la relación de Hall-Petch.

Parámetros Clave que Dictan la Resistencia Final

Lograr la resistencia deseada no es automático. Depende de un control preciso sobre los parámetros del proceso de sinterización, que influyen directamente en la velocidad de densificación y la microestructura final.

Temperatura de Sinterización

La temperatura es el principal motor de la difusión. Si la temperatura es demasiado baja, los átomos no serán lo suficientemente móviles como para facilitar la unión y el cierre de los poros, lo que resultará en una pieza débil y porosa. Si es demasiado alta, puede provocar un crecimiento excesivo del grano o incluso una fusión localizada, lo que puede ser perjudicial para las propiedades finales.

Tiempo a Temperatura (Tiempo de Mantenimiento)

La duración del proceso de sinterización a la temperatura máxima permite que la difusión continúe. Un tiempo de mantenimiento más prolongado generalmente conduce a una mayor densidad y resistencia. Sin embargo, al igual que la temperatura, un tiempo excesivo también puede causar un crecimiento indeseable del grano.

Presión Aplicada

Algunas técnicas de sinterización avanzadas, como el prensado en caliente o la sinterización por plasma de chispa (SPS), aplican presión externa durante el calentamiento. Esta presión fuerza físicamente las partículas, rompiendo los óxidos superficiales y acelerando drásticamente el proceso de densificación. Esto a menudo resulta en una densidad y resistencia superiores en comparación con la sinterización convencional sin presión.

Comprendiendo las Compensaciones

Optimizar solo la resistencia puede llevar a compromisos en otras áreas. Un resultado de ingeniería exitoso depende de la comprensión de estos equilibrios.

Resistencia vs. Tenacidad

Las condiciones que producen la máxima resistencia, como lograr el tamaño de grano más pequeño posible, a veces pueden reducir la ductilidad o tenacidad de un material (su capacidad para absorber energía y deformarse sin fracturarse). La microestructura ideal es a menudo un compromiso adaptado a las demandas específicas de la aplicación.

El Riesgo de un Crecimiento Excesivo del Grano

El principal desafío en muchas operaciones de sinterización es lograr la densidad completa sin causar un crecimiento significativo del grano. Los granos grandes pueden, en muchos casos, disminuir la resistencia y la tenacidad a la fractura. Por eso, el control de la temperatura y el tiempo es tan crítico.

El Costo de la Densidad Completa

Aunque una mayor densidad casi siempre significa una mayor resistencia, lograr el 100% de la densidad teórica del material puede ser difícil y costoso. Para muchas aplicaciones, alcanzar una densidad del 92-98% proporciona un nivel de resistencia más que suficiente, ofreciendo un mejor equilibrio entre el rendimiento y el costo de fabricación.

Cómo Aplicar Esto a Su Objetivo

Su enfoque de la sinterización debe guiarse por las propiedades mecánicas específicas que requiere su componente final.

- Si su enfoque principal es la máxima resistencia y dureza: Priorice lograr la mayor densidad posible con una estructura de grano fina y uniforme. Esto puede requerir temperaturas más altas, tiempos más prolongados o el uso de técnicas de sinterización asistidas por presión.

- Si su enfoque principal es la producción rentable: Apunte a un nivel de densidad que cumpla con las especificaciones mínimas de resistencia para la aplicación. Evite los costos adicionales de tiempo y energía asociados con la búsqueda de una densidad casi completa si no es necesaria.

- Si su enfoque principal es un equilibrio entre resistencia y tenacidad: Controle cuidadosamente el ciclo de sinterización para lograr una densificación suficiente mientras previene activamente el crecimiento excesivo del grano, ya que esto a menudo produce la mejor combinación de propiedades.

Al dominar estos principios, puede diseñar intencionalmente la estructura interna de un material para ofrecer el rendimiento preciso que necesita.

Tabla Resumen:

| Parámetro de Sinterización | Efecto sobre la Resistencia | Idea Clave |

|---|---|---|

| Temperatura | Motor principal de la difusión atómica y la unión | Demasiado baja: unión débil; Demasiado alta: crecimiento del grano/fusión |

| Tiempo a Temperatura | Tiempos más largos aumentan la densidad y la resistencia | Un tiempo excesivo puede causar un crecimiento indeseable del grano |

| Presión Aplicada | Acelera drásticamente la densificación | Se utiliza en técnicas como el prensado en caliente/SPS para una resistencia superior |

| Reducción de la Porosidad | Aumenta directamente la sección transversal de carga | Elimina los puntos de concentración de tensión de los huecos internos |

| Control del Tamaño del Grano | Los granos finos y uniformes suelen aumentar la resistencia | Equilibrio crítico entre resistencia y tenacidad |

¿Listo para lograr una resistencia material superior para sus aplicaciones?

En KINTEK, nos especializamos en proporcionar soluciones avanzadas de sinterización y equipos de laboratorio que le ayudan a controlar con precisión las propiedades del material. Ya sea que necesite la máxima resistencia, una producción rentable o un equilibrio entre resistencia y tenacidad, nuestra experiencia en procesamiento térmico puede ayudarlo a optimizar sus parámetros de sinterización.

Nuestro equipo puede ayudarle a:

- Seleccionar el equipo de sinterización adecuado para sus requisitos de material específicos

- Desarrollar ciclos de sinterización optimizados para lograr su densidad y microestructura objetivo

- Equilibrar las propiedades mecánicas para satisfacer las necesidades de rendimiento de su aplicación

Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su material a través de la sinterización de precisión. Póngase en contacto con nuestros expertos para comenzar a optimizar su proceso.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Por qué es crucial un control preciso de la temperatura en un horno de sinterización para los electrolitos NASICON? Garantizar la pureza del material

- ¿Cuáles son los componentes principales de un horno industrial? Explore los elementos esenciales para un calentamiento de precisión

- ¿Cuál es el papel de un horno tubular de atmósfera controlada en la sinterización de Cu-Mo? Lograr una densificación de alta pureza

- ¿Por qué es esencial un horno de atmósfera de alta precisión para el sinterizado de cátodos de alto contenido de níquel? Desbloquee el rendimiento de la batería

- ¿Qué ventajas ofrece un horno de sinterización de atmósfera a alta temperatura para el UO2? Densificación de combustible de precisión