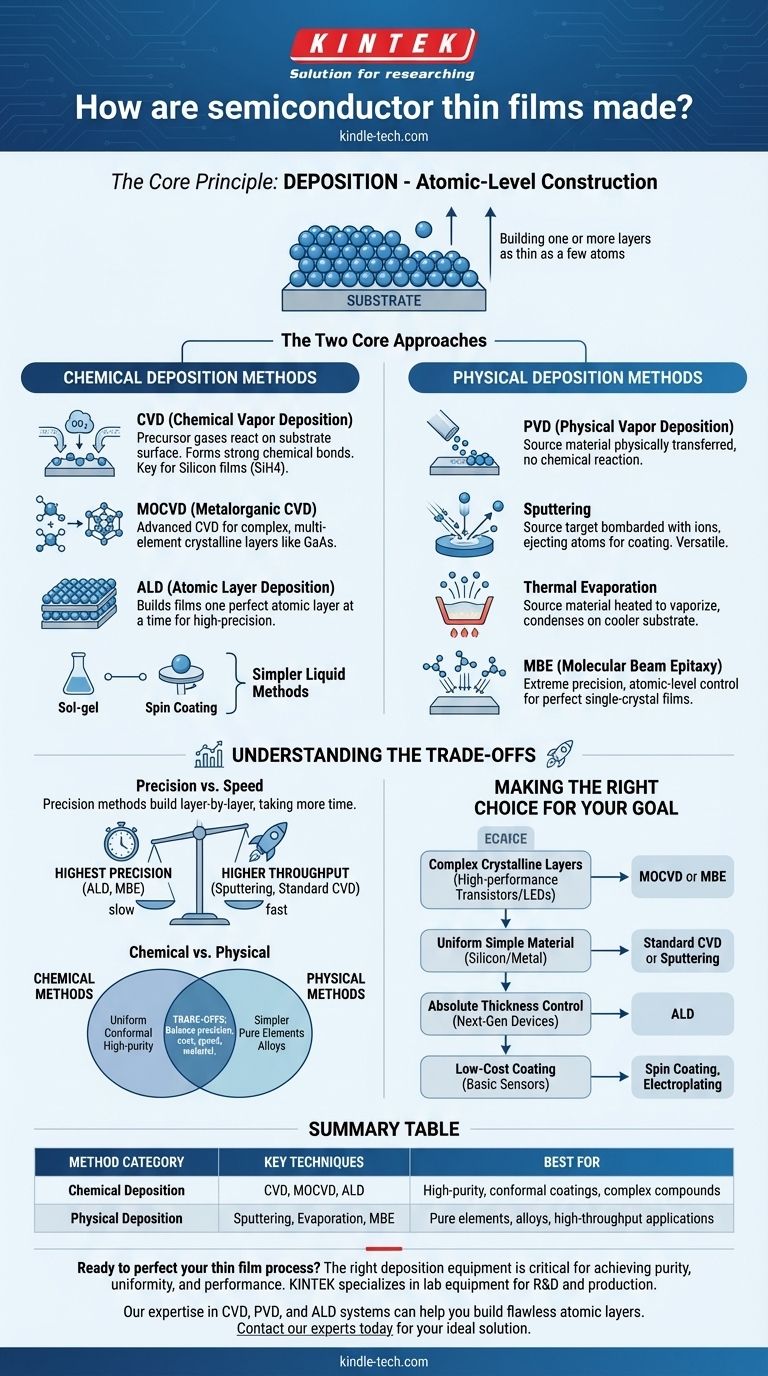

En esencia, la creación de una película delgada de semiconductor es un acto de construcción controlada a nivel atómico. Estas películas se fabrican utilizando la deposición, un proceso en el que el material se transfiere cuidadosamente a una base, o sustrato, para construir una o más capas que pueden ser tan delgadas como unos pocos átomos. Las dos familias principales de técnicas utilizadas para lograr esto son la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD).

El desafío fundamental de fabricar una película delgada de semiconductor no es solo crear una capa delgada; se trata de organizar los átomos de manera impecable para construir una estructura perfecta y ultrapura. La elección del método de fabricación, por lo tanto, está dictada por el material específico, la pureza requerida y la complejidad de la estructura atómica necesaria para el dispositivo final.

El Principio Fundamental: La Deposición

¿Qué es la Deposición?

La deposición es la síntesis controlada de un material como una película delgada. Piense en ello como pintar con átomos o moléculas individuales.

El objetivo es construir una capa, o múltiples capas, sobre un sustrato con un control preciso sobre su espesor, composición química y estructura física.

¿Por qué es el Concepto Central?

Las propiedades de un dispositivo semiconductor —desde el transistor de un chip de computadora hasta la capa absorbente de luz de un panel solar— se definen por la calidad de sus películas delgadas.

Incluso unos pocos átomos mal colocados o una impureza menor pueden crear un defecto que comprometa por completo el rendimiento del dispositivo. Por lo tanto, todo el proceso de fabricación se optimiza para una deposición perfecta y repetible.

Los Dos Enfoques Principales: Químico vs. Físico

Casi todas las técnicas de fabricación avanzadas se dividen en dos categorías, que se distinguen por cómo mueven el material al sustrato.

Métodos de Deposición Química

En los métodos químicos, los gases o líquidos precursores reaccionan en la superficie del sustrato, dejando el material sólido deseado.

La Deposición Química de Vapor (CVD) es una técnica fundamental. Los gases precursores, como el silano (SiH4) para películas de silicio, se introducen en un reactor donde se descomponen y depositan átomos sobre el sustrato, formando fuertes enlaces químicos.

Para capas cristalinas más complejas y multielementales como el arseniuro de galio, se utiliza una versión más avanzada llamada CVD Metalorgánica (MOCVD).

Otros métodos químicos incluyen la Deposición de Capas Atómicas (ALD), que construye películas una capa atómica perfecta a la vez, y técnicas más simples basadas en líquidos como sol-gel o recubrimiento por centrifugación para aplicaciones menos exigentes.

Métodos de Deposición Física

En los métodos físicos, el material fuente se desplaza físicamente y se transfiere al sustrato sin una reacción química.

La Deposición Física de Vapor (PVD) es una categoría amplia que incluye varias técnicas clave.

Un método común es la pulverización catódica (sputtering), donde un blanco fuente es bombardeado con iones de alta energía, desprendiendo átomos que luego viajan y recubren el sustrato.

Otro es la evaporación térmica, donde el material fuente (a menudo en forma de gránulos o pellets) se calienta en vacío hasta que se vaporiza. Estos átomos vaporizados luego viajan en línea recta y se condensan en el sustrato más frío, formando la película.

Métodos más sofisticados como la Epitaxia de Haces Moleculares (MBE) ofrecen una precisión extrema, depositando material con control a nivel atómico para hacer crecer películas monocristalinas perfectas.

Entendiendo las Ventajas y Desventajas

Ningún método es universalmente superior. La elección implica equilibrar la precisión, el costo, la velocidad y los requisitos específicos del material.

Químico vs. Físico

Los métodos químicos como la CVD sobresalen en la creación de películas uniformes y químicamente unidas que se adaptan bien a topografías de superficie complejas. Son ideales para producir semiconductores compuestos de alta pureza.

Los métodos físicos como la pulverización catódica son a menudo más simples y versátiles para depositar elementos puros y aleaciones. Sin embargo, pueden ser menos efectivos para recubrir superficies intrincadas y no planas.

Precisión vs. Velocidad

Las técnicas que ofrecen la mayor precisión, como la Deposición de Capas Atómicas (ALD) y la Epitaxia de Haces Moleculares (MBE), son inherentemente lentas porque construyen la película una capa atómica a la vez.

Los métodos de mayor rendimiento como la pulverización catódica o la CVD estándar son más rápidos y económicos para aplicaciones donde la perfección a nivel atómico no es la prioridad absoluta. La elección final siempre depende de los requisitos de rendimiento del dispositivo electrónico.

Tomando la Decisión Correcta para su Objetivo

Las necesidades específicas de su aplicación dictarán la estrategia de deposición ideal.

- Si su enfoque principal es crear capas cristalinas complejas y de alta pureza para transistores o LED de alto rendimiento: MOCVD o MBE son los estándares de la industria para lograr la perfección estructural necesaria.

- Si su enfoque principal es depositar una capa uniforme de un material simple como silicio o un metal: La CVD estándar o un método PVD como la pulverización catódica ofrecen un equilibrio confiable entre calidad y eficiencia de fabricación.

- Si su enfoque principal es el control absoluto del espesor con precisión a nivel atómico para dispositivos de próxima generación: ALD es la opción superior, proporcionando una conformidad y un control incomparables, una capa a la vez.

- Si su enfoque principal es un recubrimiento de bajo costo para aplicaciones menos críticas como sensores básicos o capas protectoras: Métodos más simples basados en líquidos como el recubrimiento por centrifugación o incluso la galvanoplastia pueden ser suficientes.

Dominar la deposición de películas delgadas es la habilidad fundamental que permite toda la industria electrónica moderna.

Tabla Resumen:

| Categoría del Método | Técnicas Clave | Mejor Para |

|---|---|---|

| Deposición Química | CVD, MOCVD, ALD | Recubrimientos de alta pureza, conformes, compuestos complejos |

| Deposición Física | Pulverización catódica, Evaporación, MBE | Elementos puros, aleaciones, aplicaciones de alto rendimiento |

¿Listo para perfeccionar su proceso de película delgada? El equipo de deposición adecuado es fundamental para lograr la pureza, uniformidad y rendimiento que exigen sus aplicaciones de semiconductores. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de los laboratorios de I+D y producción. Nuestra experiencia en sistemas CVD, PVD y ALD puede ayudarle a construir capas atómicas impecables. Contacte a nuestros expertos hoy para discutir sus requisitos específicos y encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué método de deposición ofrece una solución para materiales sensibles a la temperatura? PVD: La alternativa segura al CVD

- ¿Por qué se utiliza la química de fase gaseosa rica en argón para el crecimiento de UNCD? Desbloquee la síntesis de nanodiamantes de precisión

- ¿Cuáles son los problemas de la pirólisis de metano? Navegando la brecha entre la teoría y la realidad industrial

- ¿Cuál es el papel del plasma en la pulverización catódica? La clave para generar proyectiles iónicos para la deposición de películas delgadas

- ¿Cuál es el recubrimiento más delgado? Desbloqueando propiedades únicas a escala atómica

- ¿Cuál es el papel de un reactor CVD vertical en la preparación de electrodos híbridos MOx/CNTf? Explicación de la síntesis directa de fibras

- ¿Cómo se crean las películas delgadas? Una guía de métodos de deposición para su aplicación

- ¿Cómo facilita el equipo de Deposición Química de Vapor (CVD) los canales de alta conductividad térmica? Guía de Control de Precisión