En esencia, una película delgada se crea mediante un proceso llamado deposición, donde el material se aplica cuidadosamente sobre una superficie, conocida como sustrato. Estos métodos se dividen ampliamente en dos categorías fundamentales: aquellos que utilizan reacciones químicas para formar la película y aquellos que utilizan fuerza física o energía para transferir el material. Esta precisión permite la creación de capas que pueden ser tan delgadas como un solo átomo.

La diferencia esencial en la fabricación de películas delgadas no radica en la máquina específica utilizada, sino en la estrategia central: construir la película mediante reacciones químicas controladas en una superficie o transfiriendo físicamente el material átomo por átomo en el vacío. La elección entre estos dos caminos dicta el costo, la pureza y el rendimiento final de la película.

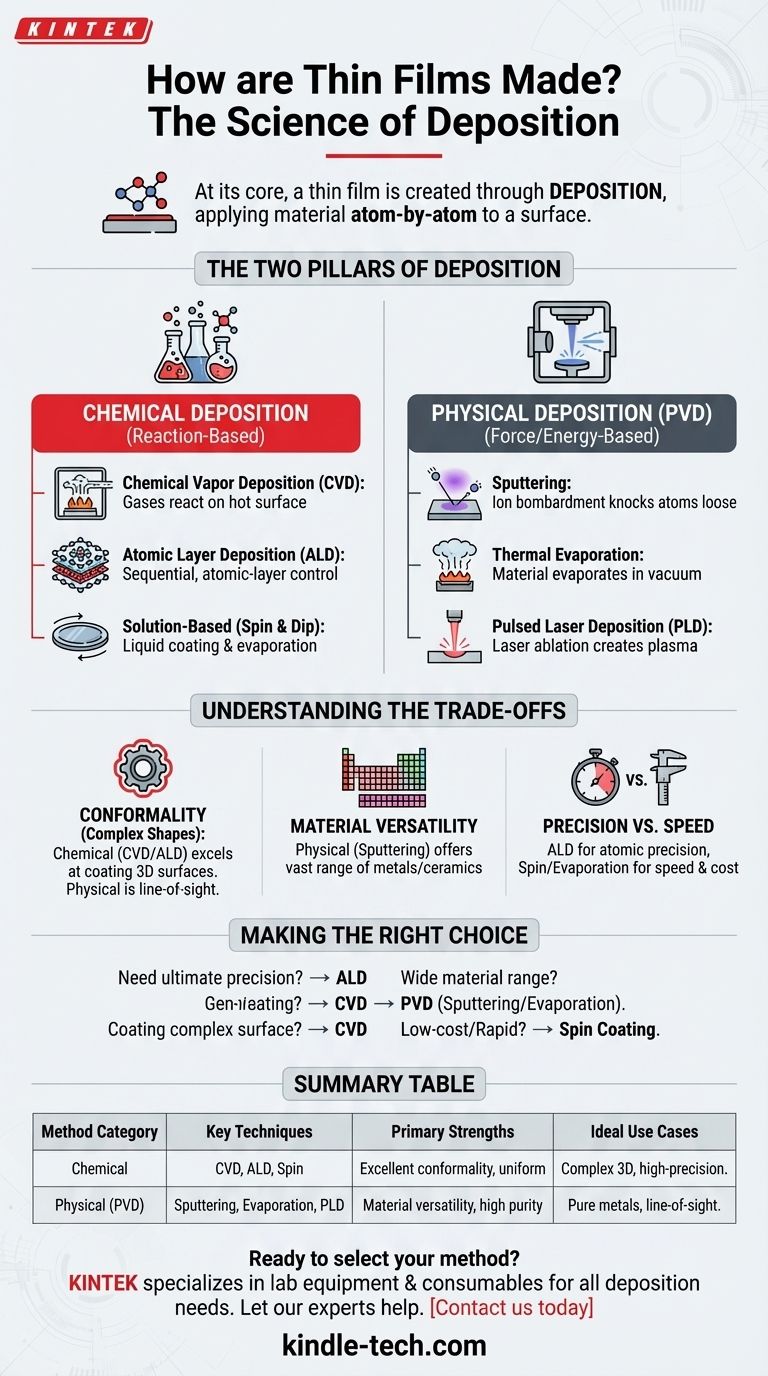

Los dos pilares de la deposición de películas delgadas

Todas las técnicas para crear películas delgadas se agrupan bajo dos categorías principales: Deposición Química y Deposición Física. Comprender esta distinción es el primer paso para entender todo el campo.

Comprender la deposición química

Los métodos de deposición química utilizan una reacción química para sintetizar la película directamente sobre el sustrato a partir de materiales precursores. Estos precursores suelen ser líquidos o gases que reaccionan y dejan atrás una capa sólida.

Deposición Química de Vapor (CVD)

En la CVD, el sustrato se coloca en una cámara y se expone a gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, formando la película delgada deseada.

Deposición de Capa Atómica (ALD)

ALD es un subtipo más preciso de CVD. Se basa en reacciones químicas secuenciales y autolimitadas, lo que permite la deposición de material literalmente una capa atómica a la vez, proporcionando un control excepcional sobre el espesor y la uniformidad.

Métodos basados en soluciones (Recubrimiento por centrifugación y por inmersión)

Estos métodos más sencillos implican recubrir el sustrato con una solución química líquida. En el recubrimiento por centrifugación (spin coating), el sustrato gira a alta velocidad para extender el líquido en una capa delgada y uniforme. Luego, el disolvente se evapora, dejando atrás la película sólida.

Comprender la deposición física

Los métodos de Deposición Física de Vapor (PVD) no implican reacciones químicas. En cambio, utilizan medios mecánicos, térmicos o eléctricos para transportar material desde una "diana" fuente y depositarlo en el sustrato, generalmente dentro de un entorno de alto vacío.

Pulverizado catódico (Sputtering)

En el pulverizado catódico, una diana hecha del material de película deseado es bombardeada con iones de alta energía (un plasma). Este bombardeo expulsa físicamente átomos de la diana, los cuales viajan y se depositan en el sustrato, formando la película.

Evaporación térmica

Este método implica calentar el material fuente en una cámara de vacío hasta que se evapora. Los átomos vaporizados viajan en línea recta hasta que se condensan en el sustrato más frío, de manera similar a como el vapor se condensa en un espejo frío.

Deposición por láser pulsado (PLD)

En la PLD, se apunta un láser de alta potencia al material diana. La energía intensa ablaciona (vaporiza) una pequeña cantidad del material en una pluma de plasma, que luego se deposita en el sustrato.

Comprender las compensaciones

Ningún método de deposición es universalmente superior. La elección es siempre una cuestión de equilibrar los requisitos del proyecto, como el costo, la compatibilidad del material, la precisión requerida y la forma del objeto que se recubre.

Conformidad: Recubrimiento de formas complejas

Los métodos químicos, particularmente CVD y ALD, sobresalen en la creación de recubrimientos altamente conformes. Debido a que los gases precursores pueden llegar a cada rincón y grieta, pueden recubrir uniformemente superficies tridimensionales complejas. Los métodos PVD son de "línea de visión" y tienen dificultades para recubrir áreas sombreadas.

Versatilidad de materiales

Los métodos físicos, especialmente el pulverizado catódico, son extremadamente versátiles. Se pueden utilizar para depositar una amplia gama de materiales, incluidos metales puros, aleaciones y cerámicas, que son difíciles o imposibles de crear con precursores químicos.

Precisión frente a velocidad de producción

Las técnicas que ofrecen la mayor precisión, como ALD o Epitaxia por haz molecular (MBE), suelen ser procesos más lentos y costosos. En contraste, métodos como el recubrimiento por centrifugación o la evaporación térmica pueden ser mucho más rápidos y rentables para áreas grandes o producción de alto volumen donde la perfección a nivel atómico no es necesaria.

Tomar la decisión correcta para su objetivo

Seleccionar un método requiere definir claramente su objetivo principal.

- Si su enfoque principal es la máxima precisión y uniformidad: ALD es la opción superior por su control a nivel atómico.

- Si su enfoque principal es recubrir una superficie compleja y no plana: Un método químico como CVD proporcionará la mejor cobertura.

- Si su enfoque principal es depositar una amplia gama de metales puros o compuestos inorgánicos: Los métodos PVD como el pulverizado catódico o la evaporación ofrecen la mayor flexibilidad.

- Si su enfoque principal es la producción de bajo costo o la creación rápida de prototipos: Los métodos más sencillos basados en soluciones, como el recubrimiento por centrifugación, suelen ser el punto de partida más práctico.

En última instancia, seleccionar la técnica de deposición correcta consiste en hacer coincidir el proceso físico o químico con las propiedades específicas del material que exige su aplicación.

Tabla de resumen:

| Categoría del método | Técnicas clave | Fortalezas principales | Casos de uso ideales |

|---|---|---|---|

| Deposición Química | CVD, ALD, Recubrimiento por centrifugación | Excelente conformidad, recubrimientos uniformes | Superficies 3D complejas, capas de alta precisión |

| Deposición Física (PVD) | Pulverizado catódico, Evaporación térmica, PLD | Versatilidad de materiales, alta pureza | Metales puros, aleaciones, recubrimientos de línea de visión |

¿Listo para seleccionar el método de deposición de película delgada perfecto para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles para todas sus necesidades de deposición. Ya sea que necesite la precisión de ALD, la versatilidad del pulverizado catódico o la rentabilidad del recubrimiento por centrifugación, nuestros expertos pueden ayudarle a elegir la solución adecuada. Contáctenos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados