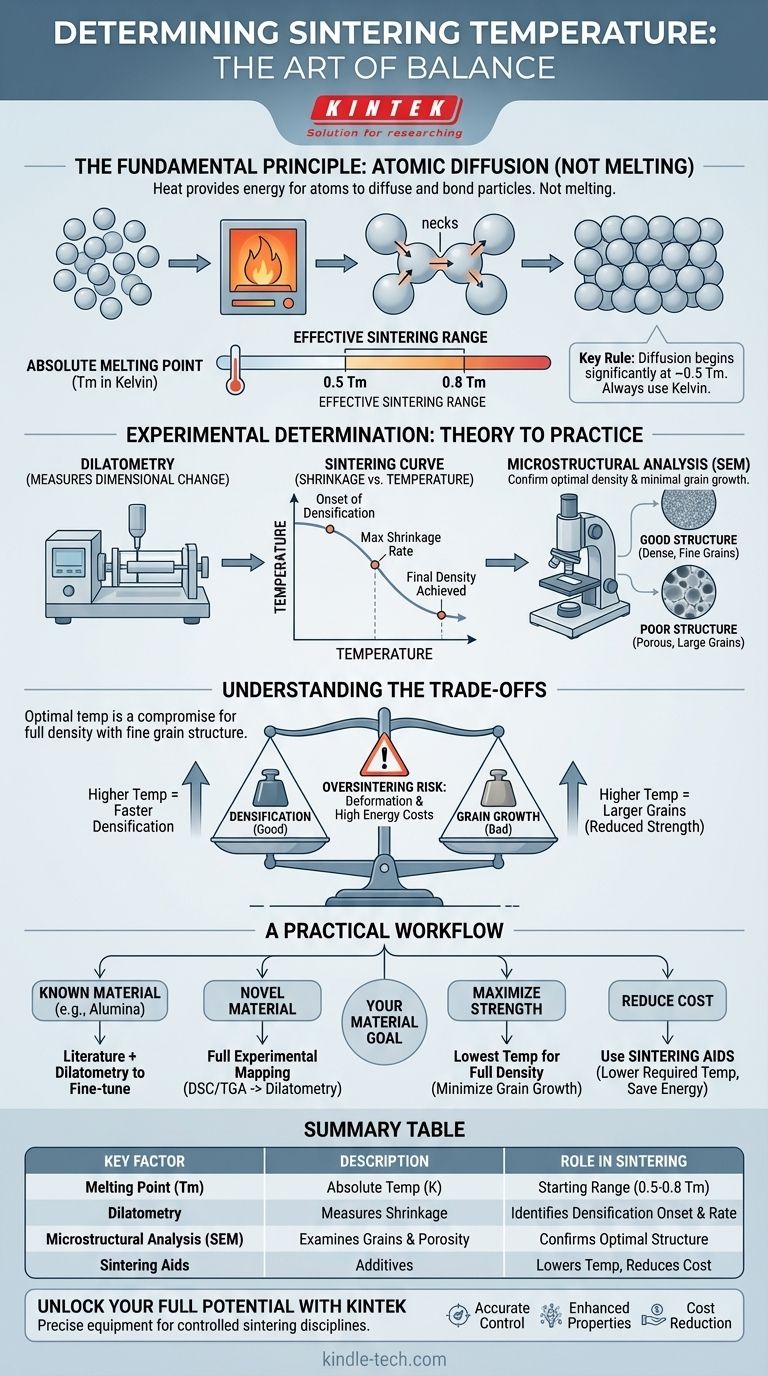

La temperatura de sinterización óptima para cualquier material dado no es un valor fijo único, sino un rango cuidadosamente determinado. Se basa principalmente en el punto de fusión absoluto (Tm) del material y luego se refina mediante un análisis experimental preciso para equilibrar la densificación frente a efectos secundarios no deseados, como el crecimiento excesivo del grano.

El desafío central en la sinterización es proporcionar suficiente energía térmica para impulsar la difusión atómica y unir las partículas, pero no tanta como para causar fusión, deformación o crear una microestructura débil. Por lo tanto, determinar la temperatura correcta es un proceso para encontrar el punto de equilibrio óptimo para su material específico y sus objetivos de rendimiento.

El Principio Fundamental: Temperatura y Movimiento Atómico

La Sinterización como Proceso Impulsado por la Difusión

La sinterización es el proceso de convertir un compacto de polvo en un cuerpo sólido denso mediante el calor. Esta transformación no es causada por la fusión, sino por la difusión atómica.

Calentar el material le da a sus átomos la energía cinética que necesitan para moverse. Migran desde las superficies de las partículas de polvo individuales hacia los puntos de contacto entre ellas, formando "cuellos" que crecen hasta que los poros entre las partículas se eliminan y se forma un sólido denso.

El Papel del Punto de Fusión (Tm)

Un punto de partida fiable para cualquier material es su punto de fusión absoluto (Tm), medido en Kelvin. La temperatura de sinterización efectiva generalmente se encuentra en el rango de 0.5 a 0.8 Tm.

Esta regla general existe porque la difusión atómica significativa comienza aproximadamente a la mitad de la temperatura de fusión del material. Por debajo de este rango, el movimiento atómico es demasiado lento para que ocurra la densificación en un plazo práctico. Por encima de este rango, corre el riesgo de fusión parcial, crecimiento rápido del grano o pérdida de la forma del componente.

Por Qué Importa la Temperatura Absoluta (Kelvin)

La difusión se rige por leyes físicas (como la ecuación de Arrhenius) que dependen de la temperatura absoluta. Por lo tanto, todos los cálculos y reglas generales deben utilizar la escala Kelvin, no Celsius o Fahrenheit, para ser precisos y comparables entre diferentes materiales.

De la Teoría a la Práctica: Determinación Experimental

Si bien la regla de Tm proporciona un punto de partida, la temperatura óptima debe encontrarse experimentalmente. Esto se hace más comúnmente utilizando un dilatómetro.

El Papel de la Dilatometría

Un dilatómetro es un instrumento de precisión que mide el cambio dimensional (encogimiento o expansión) de un material en función de la temperatura.

Se coloca una pequeña muestra del cuerpo verde (no sinterizado) en el dilatómetro y se calienta según un programa definido. El instrumento registra la temperatura precisa a la que comienza la contracción, la velocidad de contracción y cuándo se completa la densificación.

Análisis de la Curva de Sinterización

Los datos de un dilatómetro producen una "curva de sinterización" que grafica la contracción frente a la temperatura. Al analizar esta curva, puede identificar:

- Inicio de la Densificación: La temperatura a la que la muestra comienza a encogerse por primera vez.

- Velocidad Máxima de Contracción: La temperatura a la que la densificación ocurre más rápidamente. Este es a menudo un buen indicador de la temperatura de sinterización óptima.

- Densidad Final: El punto en el que se detiene la contracción, lo que indica que se ha logrado la máxima densificación bajo esas condiciones.

Análisis Microestructural

Después de que la dilatometría proporciona un rango de temperatura objetivo, las muestras se sinterizan y luego se examinan con un Microscopio Electrónico de Barrido (SEM). Este análisis visual es crucial para confirmar que la temperatura elegida produce una buena microestructura con una porosidad residual mínima y un tamaño de grano controlado.

Comprensión de las Compensaciones

Elegir una temperatura de sinterización es un ejercicio de gestión de factores en competencia. Una temperatura "óptima" es siempre un compromiso.

Densificación frente a Crecimiento del Grano

Esta es la compensación central en la sinterización. Las temperaturas más altas aceleran la densificación, lo cual es bueno. Sin embargo, también aceleran el crecimiento del grano, donde los granos más pequeños se fusionan en otros más grandes.

El crecimiento excesivo del grano a menudo conduce a propiedades mecánicas reducidas, como menor resistencia y tenacidad a la fractura. El objetivo es lograr la densidad total con la estructura de grano más fina posible.

El Riesgo de Sobresinterización

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, puede entrar en un régimen de "sobresinterización". Esto puede causar la formación de fase líquida en los límites de grano, lo que lleva a un crecimiento de grano rápido y descontrolado e incluso al hundimiento o deformación de la pieza.

Costos de Energía y Rendimiento

Desde un punto de vista de producción, las temperaturas de sinterización más bajas son siempre mejores. Cada grado que se puede reducir la temperatura máxima ahorra una cantidad significativa de energía y costos. De manera similar, encontrar una temperatura que logre la densidad total con un tiempo de mantenimiento más corto aumenta el rendimiento de la fábrica.

Un Flujo de Trabajo Práctico para su Material

Su enfoque para determinar la temperatura de sinterización depende de su objetivo específico y del sistema de materiales.

-

Si está trabajando con un material conocido (p. ej., Alúmina, Acero): Comience investigando los valores establecidos en la literatura, que se alinearán con la regla de 0.5-0.8 Tm. Utilice esto como punto de partida para la dilatometría para ajustar la temperatura a las características específicas de su polvo y la densidad deseada.

-

Si está desarrollando un material o compuesto novedoso: Su enfoque debe ser puramente experimental. Comience con análisis térmicos (DSC/TGA) para identificar cualquier transición de fase o reacción, luego realice una serie de pruebas de dilatometría en un amplio rango de temperatura para mapear el comportamiento de sinterización.

-

Si su enfoque principal es maximizar la resistencia mecánica: Apunte a la temperatura más baja posible que logre la densificación total para minimizar el crecimiento del grano. Esto puede implicar el uso de tiempos de mantenimiento más largos o técnicas avanzadas como la sinterización en dos pasos.

-

Si su enfoque principal es reducir el costo de fabricación: Investigue el uso de ayudas de sinterización. Estos son aditivos que pueden reducir la temperatura de sinterización requerida al crear una fase líquida temporal o mejorar la difusión, ahorrando tanto energía como tiempo.

Al combinar principios teóricos con una validación experimental precisa, puede transformar el proceso de determinar una temperatura de sinterización de una estimación a una disciplina de ingeniería controlada.

Tabla de Resumen:

| Factor Clave | Descripción | Función en la Sinterización |

|---|---|---|

| Punto de Fusión (Tm) | Temperatura absoluta en Kelvin | Proporciona el rango inicial (0.5-0.8 Tm) para la sinterización |

| Dilatometría | Mide el cambio dimensional frente a la temperatura | Identifica el inicio de la densificación y la velocidad máxima de contracción |

| Análisis Microestructural (SEM) | Examina el tamaño del grano y la porosidad | Confirma la densidad óptima y el crecimiento mínimo del grano |

| Ayudas de Sinterización | Aditivos que reducen la temperatura requerida | Reduce los costos de energía y mejora la difusión |

Desbloquee el Potencial Completo de Sus Materiales con KINTEK

Determinar la temperatura de sinterización precisa es fundamental para lograr la densidad óptima, la resistencia mecánica y la rentabilidad en su laboratorio. En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles, incluidos dilatómetros para un análisis térmico preciso y suministros de SEM para la validación microestructural, para ayudarle a dominar el proceso de sinterización.

Nuestra experiencia apoya a investigadores y fabricantes en:

- Control de Temperatura Preciso: Logre una densificación perfecta sin sobresinterización.

- Propiedades del Material Mejoradas: Minimice el crecimiento del grano para una resistencia y durabilidad superiores.

- Reducción de Costos: Aproveche las ayudas de sinterización y los protocolos optimizados para ahorrar energía y tiempo.

Permita que KINTEK sea su socio en la transformación de la sinterización de una estimación a una disciplina controlada. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar las capacidades de su laboratorio e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo se enfría un horno de mufla? Proteja su equipo y sus muestras del choque térmico.

- ¿Cuál es el método utilizado para determinar el contenido de cenizas en los productos pesqueros? Una guía para un análisis mineral preciso

- ¿Cuál es la aplicación específica de un horno mufla de alta temperatura en la determinación de los componentes bioquímicos del tallo de la yuca?

- ¿Cómo influye un horno de sinterización a alta temperatura en los pellets LAGP tipo NASICON? Optimice su electrolito sólido

- ¿Cuál es el papel de un horno de alta temperatura en la síntesis de nanopartículas magnéticas? Lograr una descomposición térmica de precisión

- ¿Cómo afecta la temperatura de sinterización a las propiedades mecánicas? Optimice la resistencia y la durabilidad

- ¿Cómo se utiliza un horno mufla de alta temperatura en la síntesis de nanopartículas de Fe-C@C? Guía de ingeniería de precursores

- ¿Por qué se requiere un horno mufla de alta temperatura para la pre-sinterización de rellenos de cerámica de alúmina? Garantizar la integridad estructural