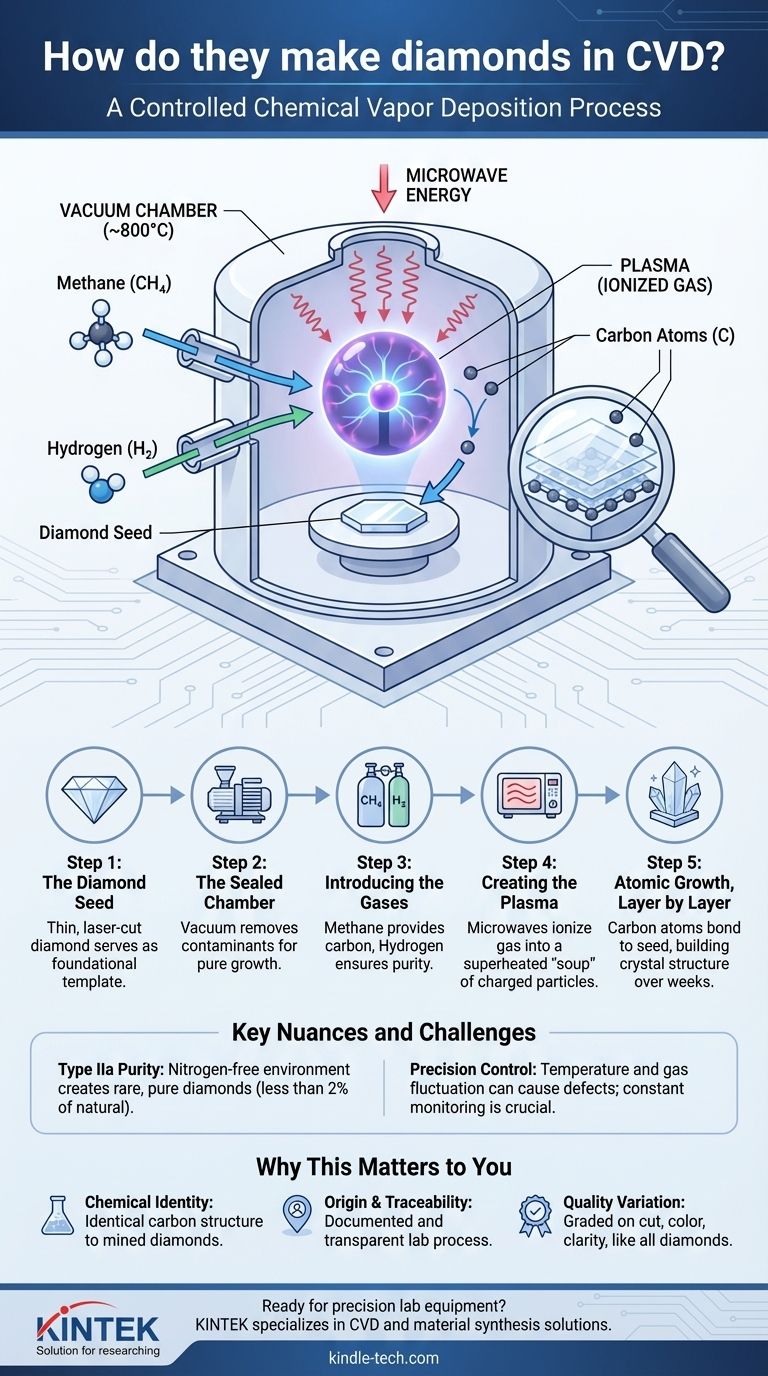

Para fabricar un diamante CVD, se coloca una "semilla" de diamante pequeña y delgada dentro de una cámara de vacío. La cámara se calienta a unos 800 °C (1500 °F) y se llena con una mezcla de gas rica en carbono, generalmente metano e hidrógeno. Luego, este gas se ioniza en un plasma, lo que descompone las moléculas de gas y libera los átomos de carbono. Estos átomos de carbono se adhieren entonces a la semilla de diamante, construyendo su estructura cristalina capa por capa hasta que se ha formado un diamante nuevo y más grande.

El principio fundamental de la Deposición Química de Vapor (CVD) no es fundir carbono, sino construir un diamante átomo por átomo. Utiliza un entorno de gas controlado para depositar carbono sobre una plantilla de diamante, continuando esencialmente el crecimiento de un cristal de diamante preexistente.

Deconstruyendo el Proceso CVD

El nombre "Deposición Química de Vapor" describe perfectamente cómo se fabrican estos diamantes. Una reacción química que involucra un vapor (gas) da como resultado la deposición de material sólido (carbono) sobre un sustrato (la semilla de diamante).

Paso 1: La Semilla de Diamante

Todo el proceso comienza con una "semilla", que es una rebanada muy delgada, cortada con láser, de un diamante preexistente. Esta semilla actúa como la plantilla fundamental. La calidad del diamante final depende en gran medida de la calidad y orientación de esta semilla inicial.

Paso 2: La Cámara Sellada

La semilla se coloca dentro de una cámara de vacío altamente controlada. Este entorno de vacío es fundamental porque elimina cualquier contaminante y permite un control preciso sobre la presión y la atmósfera, que son esenciales para cultivar un cristal de diamante puro.

Paso 3: Introducción de los Gases

Se bombea una mezcla específica de gases a la cámara. Casi siempre es una combinación de un gas fuente de carbono, como el metano (CH₄), y un volumen mucho mayor de gas hidrógeno (H₂).

Paso 4: Creación del Plasma

La cámara se calienta a aproximadamente 800 °C. Luego, se introduce una fuente de energía, típicamente microondas. Esta energía ioniza el gas, despojando a los átomos de electrones y creando una bola de plasma brillante: una "sopa" sobrecalentada de partículas cargadas.

Paso 5: Crecimiento Atómico, Capa por Capa

Dentro del plasma, las moléculas de metano e hidrógeno se descomponen. Esto libera átomos de carbono individuales. Estos átomos de carbono son atraídos entonces hacia la superficie ligeramente más fría de la semilla de diamante.

Fundamentalmente, se unen a la red cristalina de la semilla, extendiéndola y haciendo crecer el diamante una capa atómica a la vez. El gas hidrógeno desempeña un papel vital al grabar selectivamente cualquier carbono que intente formar enlaces más débiles y no diamantinos (como el grafito), asegurando que el cristal en crecimiento siga siendo diamante puro. Este proceso continúa durante varias semanas para cultivar un solo cristal de calidad gema.

Comprender los Matices y Desafíos

Si bien el proceso es sencillo en principio, su ejecución es un desafío tecnológico sofisticado. La calidad final del diamante depende enteramente de dominar varias variables clave.

El Papel Crítico de la Pureza

El proceso CVD crea diamantes Tipo IIa, una categoría muy rara en la naturaleza (menos del 2% de todos los diamantes extraídos). Esto se debe a que el entorno controlado está libre de nitrógeno, el elemento que causa el tinte amarillento común en la mayoría de los diamantes naturales.

Control de las Condiciones de Crecimiento

La más mínima fluctuación en la temperatura, la presión o la proporción de la mezcla de gases puede introducir defectos o detener el proceso de crecimiento por completo. Los técnicos deben monitorear y ajustar constantemente estas condiciones para producir cristales claros y bien formados.

Tratamientos Posteriores al Crecimiento

A veces, los diamantes CVD tal como se cultivan tienen un tinte parduzco debido a distorsiones estructurales menores. Estos diamantes pueden someterse a un proceso de tratamiento posterior al crecimiento, como el recocido a Alta Presión/Alta Temperatura (HPHT), para corregir estas distorsiones y mejorar su color. Esta es una mejora permanente.

Por Qué Este Proceso es Importante para Usted

Comprender la ciencia detrás de los diamantes CVD le permite evaluarlos en función de sus propiedades fundamentales, no solo de su origen.

- Si su enfoque principal es la identidad química y la calidad: La tecnología CVD produce un producto que es química, física y ópticamente idéntico a un diamante extraído, compuesto de los mismos átomos de carbono en la misma estructura cristalina.

- Si su enfoque principal es el origen y la trazabilidad: El proceso CVD es un proceso de fabricación documentado y controlado, que ofrece un historial claro y transparente para cada piedra producida.

- Si su enfoque principal es comprender el producto final: Sepa que la etiqueta "CVD" describe el método de crecimiento, y el diamante resultante aún puede variar en calidad (color, claridad) al igual que cualquier otro diamante, el cual se clasifica en consecuencia.

Este conocimiento le permite ver que un diamante cultivado en laboratorio no es una imitación, sino el resultado de recrear el proceso de crecimiento de diamantes en un entorno tecnológico altamente avanzado.

Tabla Resumen:

| Paso de Crecimiento del Diamante CVD | Elemento Clave | Propósito |

|---|---|---|

| Preparación de la Semilla | Semilla de Diamante | Actúa como plantilla para el crecimiento atómico |

| Configuración de la Cámara | Cámara de Vacío | Proporciona un entorno puro y libre de contaminantes |

| Introducción de Gases | Metano (CH₄) e Hidrógeno (H₂) | Suministra la fuente de carbono y asegura la pureza del diamante |

| Creación de Plasma | Microondas y Calor (~800°C) | Ioniza el gas para liberar átomos de carbono |

| Crecimiento Cristalino | Deposición Atómica | Construye el diamante capa por capa durante varias semanas |

¿Listo para explorar equipos de laboratorio de precisión para su propia síntesis avanzada de materiales? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, sirviendo a laboratorios con soluciones fiables para CVD, procesamiento térmico y más. Ya sea que esté cultivando diamantes o desarrollando nuevos materiales, nuestra experiencia garantiza que sus procesos funcionen de manera eficiente y precisa. ¡Contáctenos hoy a través de nuestro Formulario de Contacto para discutir cómo podemos apoyar las necesidades únicas de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

La gente también pregunta

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas