La respuesta corta es que se enfría un horno de mufla apagando los elementos calefactores y permitiendo que se enfríe lenta y naturalmente. Para la mayoría de las aplicaciones, esto implica simplemente dejar la puerta del horno cerrada y permitir que la temperatura baje durante varias horas. Este proceso pasivo y controlado es esencial para evitar daños al horno y al material en su interior.

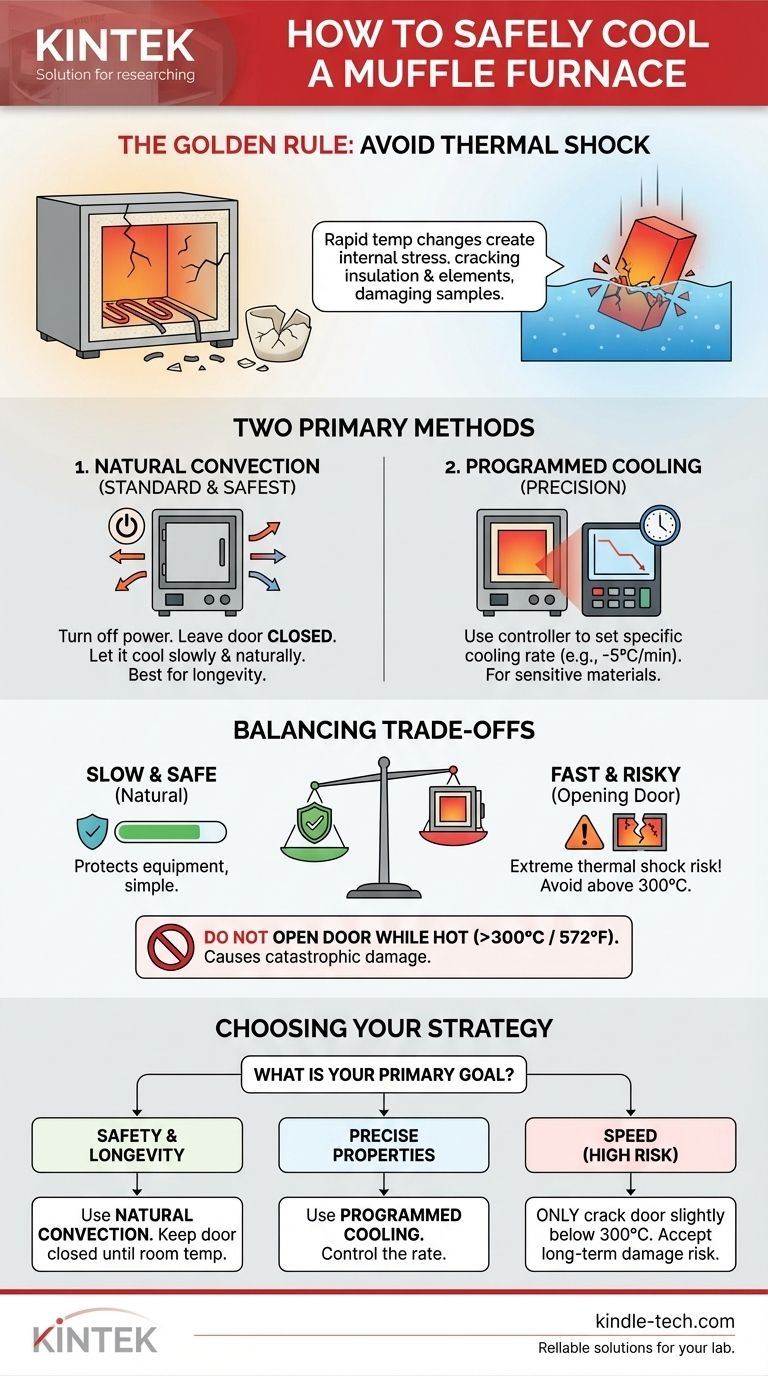

El principio más importante para enfriar un horno de mufla es evitar el choque térmico. Los cambios bruscos de temperatura crean tensiones internas que pueden agrietar el delicado aislamiento y los elementos calefactores del horno, reduciendo drásticamente su vida útil y comprometiendo su rendimiento.

El principio fundamental: evitar el choque térmico

¿Qué es el choque térmico?

El choque térmico ocurre cuando un material experimenta un cambio rápido de temperatura, lo que provoca que diferentes partes de este se expandan o contraigan a diferentes velocidades. Esta diferencia crea una inmensa tensión interna.

Imagine sumergir un plato de cerámica caliente en agua fría: se rompe. El mismo principio se aplica a los componentes internos de su horno.

El impacto en los componentes del horno

Los hornos de mufla están revestidos con materiales refractarios, un tipo de aislamiento cerámico diseñado para soportar calor extremo. Aunque son duraderos a temperaturas altas estables, estos materiales suelen ser frágiles y muy susceptibles al choque térmico.

Un enfriamiento rápido hará que este revestimiento se agriete, se despegue y se degrade con el tiempo. También puede dañar los elementos calefactores metálicos, lo que lleva a fallas prematuras y reparaciones costosas.

El impacto en su muestra

El material que está calentando (su pieza de trabajo o muestra) también está en riesgo. Ya sea que esté recociendo metal, calcinando una muestra o cultivando cristales, una caída repentina de temperatura puede inducir estrés, causar agrietamiento o alterar las propiedades finales del material de una manera indeseable.

Métodos para enfriar un horno de mufla

Tiene dos métodos de enfriamiento primarios y seguros, ambos gestionados por el controlador de temperatura del horno.

Método 1: Enfriamiento por convección natural (el estándar)

Este es el método más seguro, común y altamente recomendado para uso general. El proceso es simple: el controlador de temperatura apaga la energía de los elementos calefactores.

El horno, con su puerta bien cerrada, disipa el calor de forma natural en el ambiente circundante. El aislamiento de alta calidad que mantiene el calor también asegura que este escape lentamente, lo que resulta en una curva de enfriamiento gradual y segura.

Método 2: Enfriamiento programado (para precisión)

Para aplicaciones sensibles como la metalurgia o el crecimiento de cristales, es posible que necesite controlar la velocidad de enfriamiento con precisión. Los controladores de temperatura avanzados le permiten programar una "rampa de enfriamiento".

En lugar de simplemente cortar la energía, el controlador reduce activamente el punto de ajuste de temperatura en pasos controlados durante un período definido (por ejemplo, enfriar de 1000°C a 500°C a una velocidad de 5°C por minuto). Esto ofrece el máximo control sobre las propiedades finales de un material.

Comprensión de las principales ventajas y desventajas

La elección de un método de enfriamiento implica equilibrar la velocidad con la seguridad y la integridad de su equipo y muestra.

Velocidad vs. Seguridad

La convección natural es lenta pero garantiza la seguridad del horno. Cualquier intento de acelerar el enfriamiento, como abrir la puerta, aumenta drásticamente el riesgo de choque térmico.

Abrir la puerta de un horno caliente (por ejemplo, por encima de 300°C / 572°F) puede causar daños inmediatos y catastróficos al revestimiento refractario y a los elementos. Una ráfaga de aire frío y denso crea un gradiente térmico severo que los materiales no pueden soportar.

Control vs. Simplicidad

El enfriamiento natural es simple y no requiere una configuración especial. La velocidad de enfriamiento está determinada por el diseño del horno y la temperatura ambiente.

El enfriamiento programado proporciona un control absoluto, pero requiere un controlador con capacidades de programación y una comprensión adecuada de las propiedades térmicas del material.

Vida útil del horno

El enfriamiento agresivo es la forma más rápida de destruir un horno de mufla. Cada instancia de choque térmico contribuye al daño acumulativo, acortando la vida útil del aislamiento y los elementos calefactores. Un enfoque paciente y controlado para el enfriamiento maximiza su inversión y garantiza un rendimiento confiable.

Elección de la estrategia de enfriamiento adecuada

Base su método de enfriamiento en su objetivo principal y priorice siempre la salud del equipo.

- Si su objetivo principal es la seguridad y la longevidad del horno: Utilice siempre el enfriamiento por convección natural apagando el calor y dejando la puerta cerrada hasta que el horno esté cerca de la temperatura ambiente.

- Si está procesando materiales sensibles que requieren propiedades específicas: Utilice un ciclo de enfriamiento programado para garantizar una velocidad de enfriamiento repetible y precisa.

- Si necesita acceder a su muestra más rápido: Solo considere abrir la puerta un poco una vez que la temperatura haya bajado por debajo de 200-300°C (392-572°F), y solo si está dispuesto a aceptar el mayor riesgo de daños a largo plazo.

En última instancia, tratar el proceso de enfriamiento con el mismo cuidado que el proceso de calentamiento es fundamental para lograr resultados consistentes y proteger su equipo.

Tabla resumen:

| Método | Proceso | Beneficio clave | Caso de uso ideal |

|---|---|---|---|

| Convección natural | Apagar el calor, mantener la puerta cerrada, dejar enfriar naturalmente. | Más seguro para la longevidad del horno. | Aplicaciones generales (calcinación, recocido). |

| Enfriamiento programado | Usar el controlador para establecer una velocidad de enfriamiento precisa. | Máximo control sobre las propiedades del material. | Procesos sensibles (metalurgia, crecimiento de cristales). |

Proteja su inversión y garantice resultados precisos. El funcionamiento adecuado del horno es fundamental para la eficiencia del laboratorio y la integridad de los datos. KINTEK se especializa en equipos de laboratorio de alta calidad, incluidos hornos de mufla confiables con controladores avanzados. Deje que nuestros expertos le ayuden a elegir el horno adecuado para sus necesidades específicas de enfriamiento y calentamiento.

¡Contacte a KINTEK hoy mismo para una consulta y mejore las capacidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿El metal se expande al calentarse o al enfriarse? La ciencia de la expansión térmica explicada

- ¿Qué es un horno mufla para uso de laboratorio? Una guía para el procesamiento a alta temperatura libre de contaminantes

- ¿Qué temperatura se necesita para la fundición de metales? Logre fundiciones perfectas con el sobrecalentamiento adecuado

- Cuando calentamos un anillo de metal, ¿se expande o se comprime? El agujero se hace más grande, no más pequeño

- ¿Cuál es el principio del horno de mufla en el laboratorio? Domina el calentamiento preciso a alta temperatura