En esencia, la evaporación de metal es un proceso de calentamiento de un metal fuente dentro de una cámara de alto vacío hasta que sus átomos adquieren suficiente energía térmica para vaporizarse. Estos átomos vaporizados viajan en línea recta y se condensan sobre una superficie más fría, conocida como sustrato, formando una película sólida ultrafina. Todo este proceso es una forma de Deposición Física de Vapor (PVD).

La pregunta no es solo cómo convertir el metal en gas, sino por qué. El objetivo es casi siempre crear una película delgada uniforme y de alta pureza sobre otro material. La elección del método de evaporación —térmico o de haz de electrones— está dictada por el punto de fusión del metal y los requisitos de pureza de su producto final.

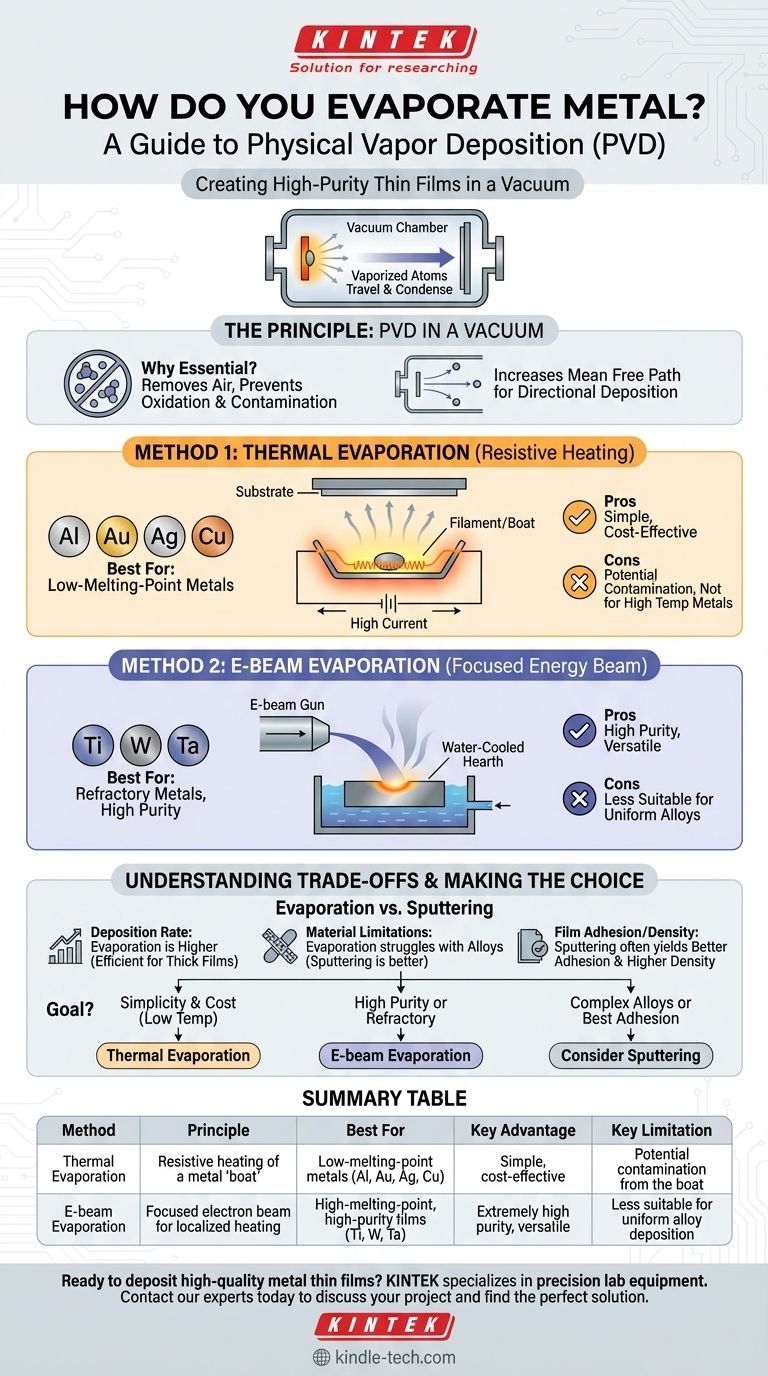

El Principio: Deposición Física de Vapor en Vacío

Todo el proceso de evaporación de metales para el recubrimiento de películas delgadas depende de un entorno crítico: un alto vacío.

Por qué es esencial el vacío

La cámara de vacío se despresuriza a una presión muy baja, eliminando la mayor parte de las moléculas de aire. Esto no es negociable por dos razones.

Primero, evita que el vapor de metal caliente reaccione con el oxígeno o el nitrógeno del aire, lo que formaría óxidos o nitruros no deseados y contaminaría la película.

Segundo, aumenta drásticamente el camino libre medio: la distancia promedio que un átomo de vapor puede viajar antes de colisionar con otra molécula de gas. En un alto vacío, los átomos viajan sin impedimentos desde la fuente hasta el sustrato, asegurando una deposición direccional y limpia.

Método 1: Evaporación Térmica

La evaporación térmica, a menudo denominada calentamiento resistivo, es el método más sencillo. Es un caballo de batalla para depositar metales con puntos de ebullición relativamente bajos.

Cómo funciona: Calentamiento Resistivo

El metal fuente, a menudo en forma de gránulos o alambre, se coloca en un pequeño recipiente llamado "barco" o "filamento". Este barco suele estar hecho de un material refractario como tungsteno, molibdeno o tantalio.

Se pasa una corriente eléctrica muy alta a través del barco. La resistencia eléctrica natural del barco hace que se caliente intensamente, muy parecido al filamento de una bombilla incandescente antigua. Este calor se transfiere al metal fuente, haciendo que se derrita y luego se evapore.

Materiales y Aplicaciones

Este método funciona excepcionalmente bien para metales como el Aluminio (Al), el Oro (Au), la Plata (Ag) y el Cobre (Cu). Se utiliza comúnmente para crear recubrimientos reflectantes en espejos, contactos eléctricos en electrónica y recubrimientos decorativos.

Limitación Clave: Posible Contaminación

El principal inconveniente de la evaporación térmica es que el material del barco también puede evaporarse ligeramente, lo que provoca una contaminación menor de la película depositada. Tampoco es adecuado para materiales con puntos de ebullición muy altos, ya que el barco se derretiría o evaporaría demasiado rápido.

Método 2: Evaporación por Haz de Electrones

La evaporación por haz de electrones (E-beam) es una técnica más sofisticada y potente, esencial para películas de alta pureza y materiales con alto punto de fusión.

Cómo funciona: Un haz enfocado de energía

En un sistema de haz de electrones, se genera un haz de electrones de alta energía y se guía magnéticamente para golpear la superficie del metal fuente, que se asienta en un crisol de cobre refrigerado por agua.

Este haz enfocado transfiere su energía cinética directamente a un punto pequeño en el material fuente, provocando un calentamiento localizado y la evaporación. Debido a que el resto del material fuente y el crisol permanecen fríos, la contaminación se elimina prácticamente.

Materiales y Aplicaciones

La evaporación por haz de electrones es el estándar para depositar metales refractarios como el Titanio (Ti), el Tungsteno (W) y el Tantalio (Ta). También se utiliza para depositar materiales dieléctricos como el dióxido de silicio (SiO₂) para filtros ópticos y capas semiconductoras avanzadas.

Ventaja Clave: Pureza y Versatilidad

Debido a que solo se calienta el metal fuente, la evaporación por haz de electrones produce películas de pureza extremadamente alta. Puede depositar una gama mucho más amplia de materiales, incluidos aquellos con los puntos de fusión más altos, lo que le otorga una versatilidad de proceso mucho mayor.

Comprender las Compensaciones

La evaporación no es la única técnica de PVD. Coexiste con la pulverización catódica (sputtering), y la elección entre ellas depende de sus objetivos específicos.

Tasa de Deposición

La evaporación generalmente ofrece una tasa de deposición mucho mayor que la pulverización catódica. Esto la hace más eficiente para crear películas más gruesas o para fabricación de alto rendimiento.

Limitaciones del Material

La evaporación térmica se limita a metales de menor temperatura. La evaporación por haz de electrones es muy versátil, pero tiene dificultades con la deposición uniforme de aleaciones, ya que los metales constituyentes pueden evaporarse a diferentes velocidades. La pulverización catódica suele ser superior para depositar aleaciones complejas.

Adhesión y Densidad de la Película

La pulverización catódica bombardea el sustrato con átomos de mayor energía en comparación con la evaporación. Esto generalmente da como resultado películas con mejor adhesión y mayor densidad. Las películas evaporadas a veces pueden ser menos densas o tener más tensión interna.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método correcto es una decisión crítica basada en el material, el costo y las propiedades deseadas de la película.

- Si su enfoque principal es la simplicidad y el costo para metales de baja temperatura (como aluminio u oro): La evaporación térmica es su camino más directo y económico.

- Si su enfoque principal es la alta pureza o la deposición de metales refractarios (como titanio o tungsteno): La evaporación por haz de electrones es la opción necesaria y superior.

- Si su película requiere una aleación compleja o la mejor adhesión absoluta: Debe investigar métodos de PVD alternativos como la pulverización catódica.

Comprender estos principios básicos le permite seleccionar la tecnología de deposición precisa que satisfaga sus requisitos de material y rendimiento.

Tabla Resumen:

| Método | Principio | Ideal para | Ventaja Clave | Limitación Clave |

|---|---|---|---|---|

| Evaporación Térmica | Calentamiento resistivo de un 'barco' metálico | Metales de bajo punto de fusión (Al, Au, Ag, Cu) | Simple, rentable | Posible contaminación por el barco |

| Evaporación por Haz de Electrones | Haz de electrones enfocado para calentamiento localizado | Metales refractarios de alto punto de fusión, películas de alta pureza (Ti, W, Ta) | Pureza extremadamente alta, versátil | Menos adecuado para la deposición uniforme de aleaciones |

¿Listo para depositar películas delgadas de metal de alta calidad? El equipo de evaporación adecuado es fundamental para lograr la pureza, adhesión y uniformidad que exigen su investigación o producción. KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de evaporación térmica y de haz de electrones, para satisfacer sus necesidades específicas de laboratorio. Contacte a nuestros expertos hoy mismo para discutir su proyecto y encontrar la solución perfecta para sus aplicaciones de película delgada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura