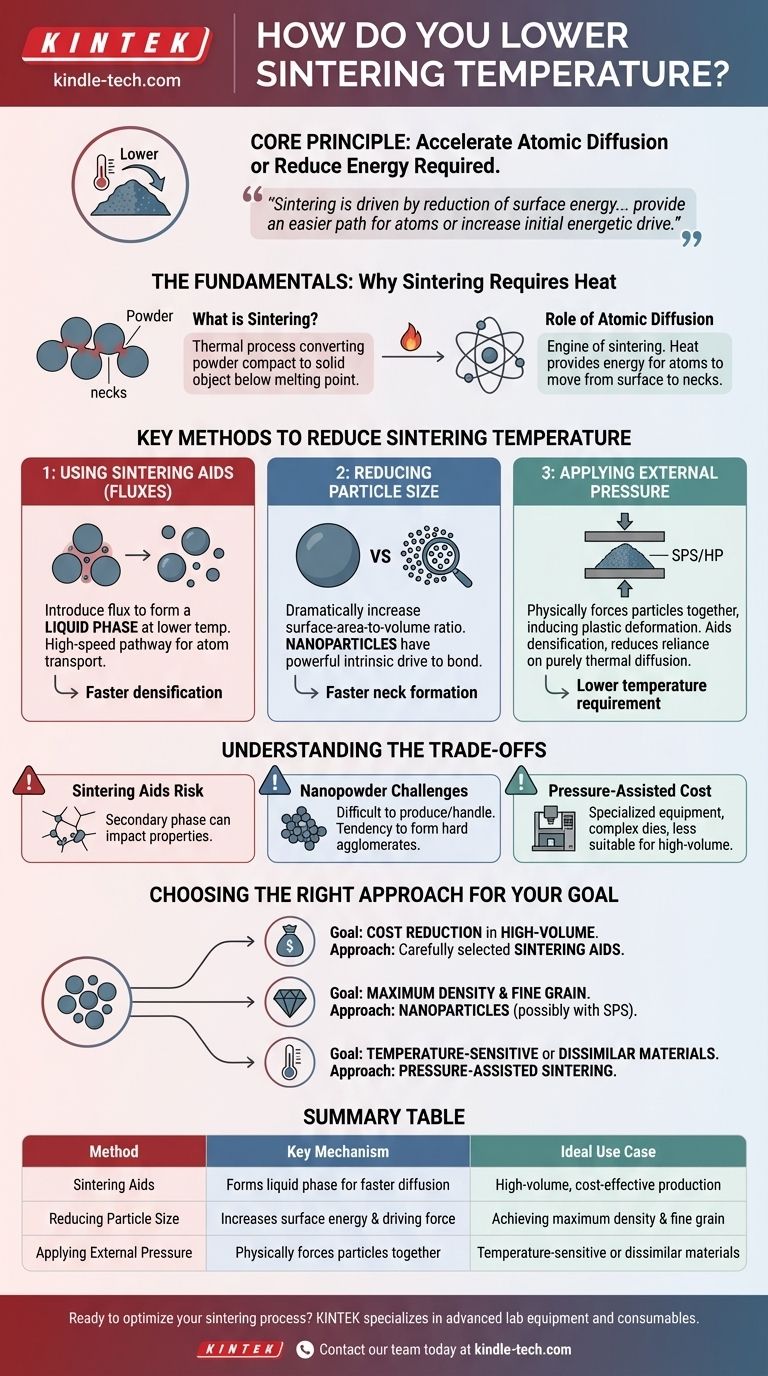

Para bajar la temperatura de sinterización, debe encontrar formas de acelerar el proceso de difusión atómica que une las partículas, o reducir la energía necesaria para iniciarlo. Los métodos más comunes implican el uso de aditivos químicos conocidos como ayudas de sinterización (fundentes), la reducción del tamaño inicial de las partículas de su polvo (especialmente a nanoescala), o la aplicación de presión externa durante el ciclo de calentamiento.

El principio fundamental para bajar la temperatura de sinterización no es usar un horno mejor, sino alterar el propio sistema del material. La sinterización es impulsada por la reducción de la energía superficial, y esto se puede lograr a una temperatura más baja proporcionando un camino más fácil para que los átomos se muevan o aumentando el impulso energético inicial para sinterizar.

Los Fundamentos: Por Qué la Sinterización Requiere Calor

¿Qué es la Sinterización?

La sinterización es un proceso térmico que convierte un compacto de polvo en un objeto sólido y denso. Es crucial entender que esto ocurre por debajo del punto de fusión del material.

En lugar de fundirse, las partículas se fusionan donde se tocan. Estos puntos de contacto, llamados "cuellos", crecen con el tiempo, eliminando los espacios porosos entre las partículas y haciendo que el objeto se densifique y se contraiga.

El Papel de la Difusión Atómica

El motor de la sinterización es la difusión atómica. El calor proporciona la energía para que los átomos se muevan desde la superficie de las partículas hacia los cuellos en crecimiento.

Sin suficiente energía térmica, los átomos quedan fijos en su lugar, y el proceso de densificación no ocurrirá. La temperatura de sinterización es el punto en el que este movimiento atómico se vuelve lo suficientemente significativo como para lograr la densidad deseada en un tiempo razonable.

Métodos Clave para Reducir la Temperatura de Sinterización

Método 1: Uso de Ayudas de Sinterización (Fundentes)

El método industrial más común es introducir ayudas de sinterización, también conocidas como fundentes. Estas son pequeñas cantidades de un material secundario mezclado con el polvo principal.

Estas ayudas se eligen porque pueden formar una fase líquida a una temperatura muy por debajo del punto de fusión del material primario. Este líquido recubre las partículas y actúa como una vía de alta velocidad para que los átomos se disuelvan, viajen y se reprecipiten en los cuellos.

Debido a que el transporte a través de un líquido es mucho más rápido que a través de un sólido, la temperatura general necesaria para lograr la densificación se reduce significativamente.

Método 2: Reducción del Tamaño de Partícula

La fuerza impulsora de la sinterización es el exceso de energía asociado con la gran superficie de un polvo. Al reducir el tamaño de las partículas, se aumenta drásticamente la relación superficie-volumen.

Las nanopartículas son el ejemplo extremo de este principio. Su inmensa energía superficial crea un poderoso impulso intrínseco para unirse, reduciendo la energía de activación necesaria para que comience la difusión.

Además, las partículas más pequeñas significan distancias más cortas para que los átomos viajen y formen cuellos, lo que también acelera el proceso a cualquier temperatura dada.

Método 3: Aplicación de Presión Externa

Métodos como el Prensado en Caliente (HP) o la Sinterización por Plasma de Chispas (SPS) aplican presión mecánica externa al compacto de polvo mientras se calienta.

Esta presión fuerza físicamente las partículas a unirse, induciendo deformación plástica en los puntos de contacto. Esto ayuda directamente a la densificación y reduce la dependencia de la difusión puramente térmica para cerrar los poros.

Debido a que la presión proporciona una fuerza impulsora adicional para la densificación, la temperatura requerida a menudo puede reducirse en cientos de grados.

Comprendiendo las Ventajas y Desventajas

El Riesgo de Fases Secundarias

Al usar ayudas de sinterización, el material aditivo típicamente permanece en el objeto final como una fase secundaria, a menudo en los límites de grano. Esto puede afectar negativamente las propiedades mecánicas, térmicas o eléctricas del material.

Desafíos con los Nanopolvos

Aunque efectivos, los nanopolvos son difíciles y costosos de producir y manipular. Tienen una fuerte tendencia a formar grumos duros (aglomerados) debido a su alta energía superficial.

Si el nanopolvo no se dispersa correctamente, estos aglomerados actúan como partículas grandes, anulando los beneficios del pequeño tamaño de partícula primaria.

El Costo y la Complejidad del Equipo

La sinterización asistida por presión requiere equipos especializados y costosos en comparación con un horno convencional. La complejidad de los troqueles y el ciclo de procesamiento lo hacen menos adecuado para la fabricación de alto volumen y bajo costo.

Elegir el Enfoque Correcto para Su Objetivo

La selección del método correcto depende completamente de su objetivo final, equilibrando el rendimiento con el costo y la complejidad.

- Si su enfoque principal es la reducción de costos en la producción de alto volumen: El uso de ayudas de sinterización cuidadosamente seleccionadas es casi siempre el enfoque más económico y escalable.

- Si su enfoque principal es lograr la máxima densidad y la estructura de grano más fina posible: El uso de nanopartículas, potencialmente combinado con una técnica asistida por presión como SPS, es el camino más efectivo.

- Si su enfoque principal es sinterizar materiales sensibles a la temperatura o disímiles: La sinterización asistida por presión proporciona el mayor control y permite una reducción significativa de la temperatura, evitando reacciones o daños no deseados.

Al comprender estas palancas fundamentales, puede controlar estratégicamente el proceso de sinterización para cumplir con sus objetivos materiales y económicos específicos.

Tabla Resumen:

| Método | Mecanismo Clave | Caso de Uso Ideal |

|---|---|---|

| Ayudas de Sinterización (Fundentes) | Forma una fase líquida para una difusión atómica más rápida | Producción de alto volumen y rentable |

| Reducción del Tamaño de Partícula | Aumenta la energía superficial y la fuerza impulsora | Lograr la máxima densidad y una estructura de grano fina |

| Aplicación de Presión Externa | Fuerza físicamente las partículas a unirse | Materiales sensibles a la temperatura o disímiles |

¿Listo para optimizar su proceso de sinterización y reducir los costos operativos? En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles adaptados a sus desafíos en ciencia de materiales. Ya sea que esté trabajando con nuevas ayudas de sinterización o explorando técnicas asistidas por presión, nuestros expertos pueden ayudarlo a seleccionar las herramientas adecuadas para lograr resultados superiores a temperaturas más bajas. Contacte a nuestro equipo hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede mejorar la eficiencia y la innovación de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio