En esencia, el uso de un horno de crisol es un proceso de calentamiento y fusión controlados. Implica seleccionar el crisol correcto para su material, colocar el material dentro de él, establecer una temperatura objetivo en el controlador del horno y permitir que el elemento calefactor del horno transfiera calor al crisol hasta que el contenido se derrita.

La clave para utilizar con éxito un horno de crisol no es solo seguir los pasos, sino comprender los principios detrás de ellos. El factor más crítico es hacer coincidir el material de su crisol con la sustancia que está fundiendo para garantizar la compatibilidad química y prevenir fallos en el equipo.

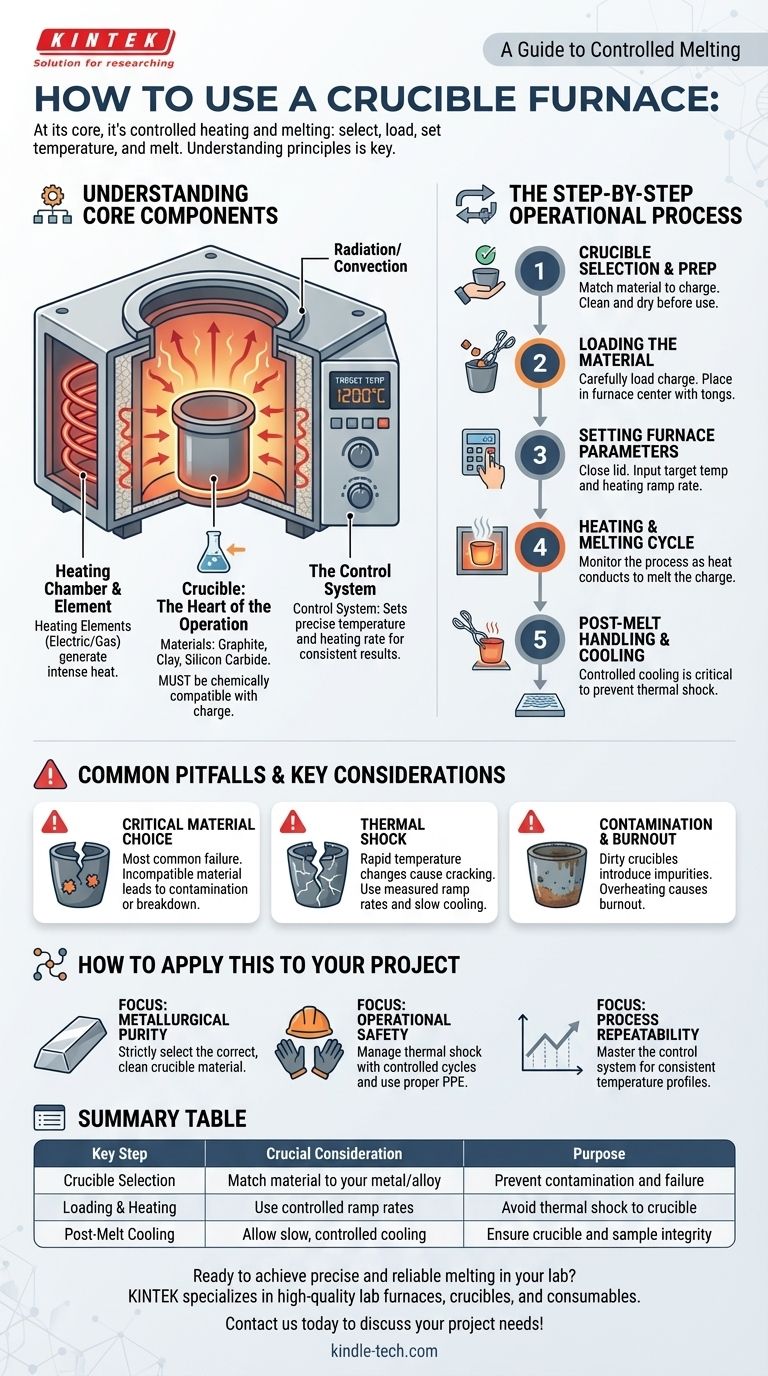

Comprensión de los componentes centrales

Un horno de crisol parece simple, pero su eficacia reside en la interacción entre sus partes principales. Comprender cada una de ellas es crucial para un funcionamiento adecuado.

La cámara de calentamiento y el elemento

El cuerpo del horno contiene los elementos calefactores, que pueden ser bobinas eléctricas o quemadores de gas. Estos elementos generan calor intenso dentro de una cámara aislada. Luego, este calor se transfiere, principalmente a través de la radiación y la convección, al crisol colocado en su interior.

El crisol: El corazón de la operación

El crisol es el recipiente extraíble que contiene el material que se pretende fundir, conocido como la carga. Está diseñado para soportar temperaturas extremas sin reaccionar con la sustancia que contiene.

Los crisoles están hechos de varios materiales refractarios, como grafito, arcilla o carburo de silicio. La elección del material no es arbitraria; debe ser químicamente compatible con el metal o aleación que se está fundiendo.

El sistema de control

Los hornos modernos cuentan con un sistema de control de temperatura. Esto le permite establecer una temperatura objetivo precisa y, en algunos casos, controlar la velocidad de calentamiento. Esta precisión es vital para lograr resultados consistentes y proteger tanto el crisol como el material de daños.

El proceso operativo paso a paso

Seguir un procedimiento sistemático garantiza la seguridad, protege el equipo y conduce a una fusión exitosa.

Paso 1: Selección y preparación del crisol

Antes que nada, seleccione un crisol hecho de un material apropiado para su carga. Una elección incorrecta puede provocar la degradación del crisol, la contaminación de la fusión o incluso un fallo catastrófico. Asegúrese de que el crisol esté limpio y seco antes de usarlo.

Paso 2: Carga del material

Coloque cuidadosamente su carga en el crisol. Evite dejar caer piezas pesadas, ya que podrían agrietar el crisol. Una vez cargado, utilice pinzas u otras herramientas apropiadas para colocar el crisol en el centro de la cámara del horno.

Paso 3: Configuración de los parámetros del horno

Cierre la tapa del horno e introduzca la temperatura deseada en la unidad de control. Si su horno lo permite, establezca una rampa de calentamiento para evitar el choque térmico en el crisol.

Paso 4: El ciclo de calentamiento y fusión

El horno comenzará a calentarse ahora. El elemento calefactor calienta la cámara, que a su vez calienta el crisol. El calor se conduce a través de las paredes del crisol para fundir la carga en su interior. Supervise el proceso según sea necesario sin mantener la tapa abierta durante períodos prolongados.

Paso 5: Manipulación posterior a la fusión y enfriamiento

Una vez completada la fusión, apague el horno. Los siguientes pasos dependen de su objetivo. Si va a verter el metal, retirará el crisol con pinzas especializadas. Si simplemente está tratando térmicamente una muestra, debe permitir que se enfríe.

El enfriamiento controlado es fundamental. Retirar un crisol caliente y colocarlo sobre una superficie fría hará que se agriete debido al choque térmico. Debe colocarse sobre un material refractario amortiguador en un área segura y designada para que se enfríe lentamente. Para trabajos analíticos, se puede utilizar un desecador para evitar la absorción de humedad durante el enfriamiento.

Errores comunes y consideraciones clave

La versatilidad y potencia de un horno de crisol conllevan riesgos inherentes. Comprender las compensaciones y los errores comunes es clave para un éxito seguro y repetible.

La elección crítica del material del crisol

Este es el punto de fallo más común. Por ejemplo, usar un crisol de arcilla y grafito para fundir un metal altamente reactivo puede hacer que el crisol se descomponga, contaminando su fusión y destruyendo el crisol. Siempre consulte las tablas de compatibilidad.

Choque térmico: El destructor silencioso

Los crisoles son resistentes pero frágiles. Calentarlos o enfriarlos demasiado rápido crea tensiones internas que pueden hacer que se agrieten o se rompan. Utilice siempre una rampa de velocidad medida para el calentamiento y asegúrese de un proceso de enfriamiento lento y controlado.

Contaminación y quemado

Usar un crisol sucio o usado previamente puede introducir impurezas en su fusión. De manera similar, sobrecalentar repetidamente un crisol por encima de sus límites especificados hará que se degrade y falle prematuramente, un proceso conocido como quemado.

Cómo aplicar esto a su proyecto

Su procedimiento específico variará según su objetivo final. Céntrese en el principio que coincide con su objetivo.

- Si su enfoque principal es la pureza metalúrgica: Su máxima prioridad es la selección estricta del material de crisol correcto y limpio para cada aleación específica para evitar la contaminación cruzada.

- Si su enfoque principal es la seguridad operativa: Su máxima prioridad es gestionar el choque térmico a través de ciclos controlados de calentamiento y enfriamiento y el uso de equipo de protección personal (EPP) adecuado.

- Si su enfoque principal es la repetibilidad del proceso: Su máxima prioridad es dominar el sistema de control del horno para garantizar que cada fusión siga exactamente el mismo perfil de temperatura.

Dominar un horno de crisol consiste en respetarlo como un sistema de control de alta temperatura, no solo como un calentador simple.

Tabla de resumen:

| Paso clave | Consideración crucial | Propósito |

|---|---|---|

| Selección del crisol | Hacer coincidir el material con su metal/aleación | Prevenir la contaminación y el fallo |

| Carga y calentamiento | Utilizar rampas de velocidad controladas | Evitar el choque térmico en el crisol |

| Enfriamiento posterior a la fusión | Permitir un enfriamiento lento y controlado | Garantizar la integridad del crisol y la muestra |

¿Listo para lograr una fusión precisa y fiable en su laboratorio? El equipo adecuado es clave para el éxito. KINTEK se especializa en hornos de laboratorio, crisoles y consumibles de alta calidad diseñados para la seguridad y la repetibilidad. Nuestros expertos pueden ayudarle a seleccionar la configuración perfecta para sus materiales y aplicaciones específicas.

¡Contáctenos hoy para discutir las necesidades de su proyecto y asegurar que su próxima fusión sea un éxito!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de laboratorio vertical

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Qué papel juega un horno de tubo de cuarzo en la síntesis de hBN? Optimice sus resultados de deposición química de vapor

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Qué materiales se utilizan para los tubos en los hornos de tubo? Una guía para seleccionar el tubo adecuado para su proceso