En esencia, un horno de hidrógeno no es un horno que quema hidrógeno como combustible. Más bien, es un sistema avanzado que utiliza gas hidrógeno para crear una atmósfera activa y altamente controlada alrededor de la pieza de trabajo. El calor en sí se genera eléctricamente, lo que permite que las propiedades químicas únicas del hidrógeno traten los materiales a temperaturas extremas sin oxidación.

El propósito central de un horno de hidrógeno es aprovechar el hidrógeno como un potente agente reductor y un excelente medio de transferencia de calor. Esto crea un entorno ultrapuro y libre de oxígeno que limpia las superficies del material y garantiza una calefacción uniforme para procesos como el recocido, la soldadura fuerte y la sinterización.

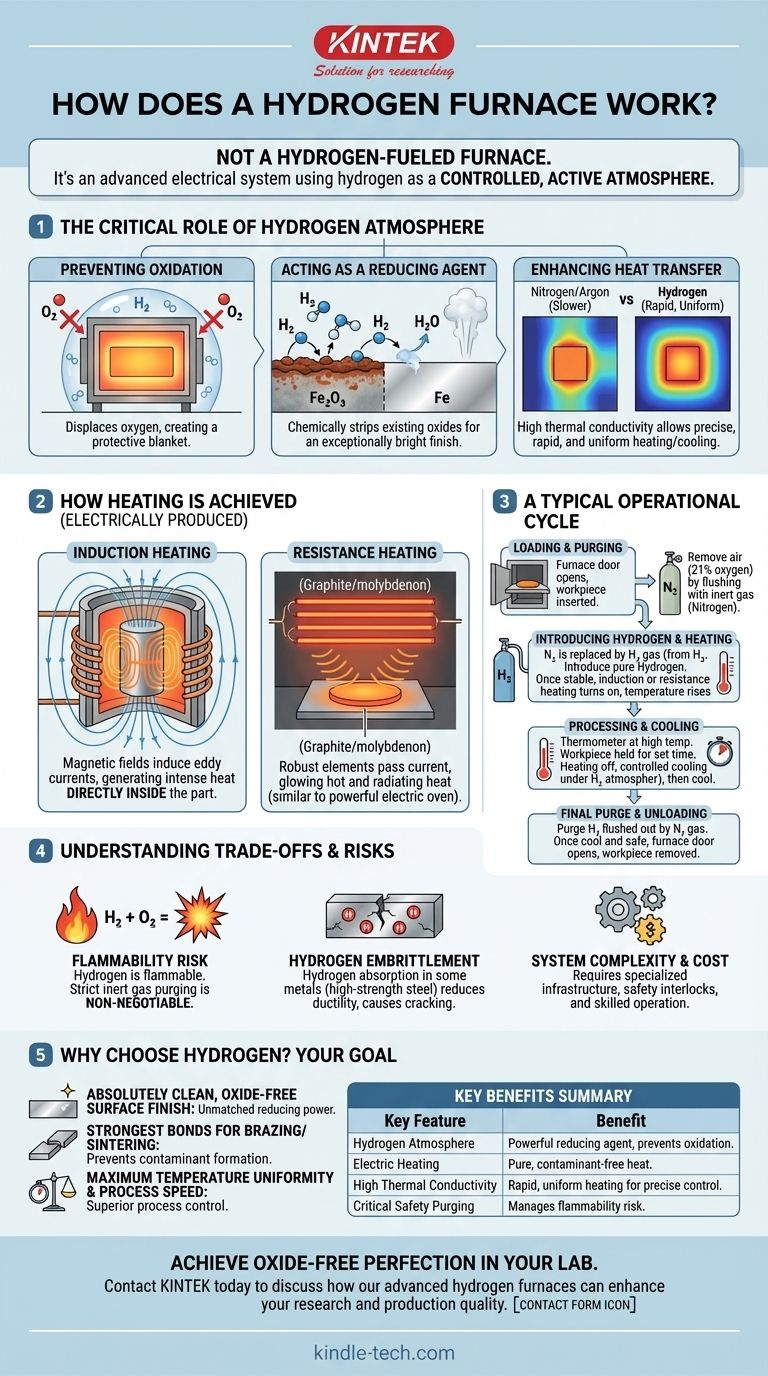

El papel crítico de la atmósfera de hidrógeno

La decisión de utilizar una atmósfera de hidrógeno es deliberada y se centra en sus potentes propiedades químicas y físicas a altas temperaturas.

Prevención de la oxidación

A las altas temperaturas requeridas para el tratamiento térmico, la mayoría de los metales reaccionarán fácilmente con cualquier oxígeno presente, formando una capa de cascarilla de óxido en la superficie. Una atmósfera de hidrógeno puro desplaza todo el oxígeno, creando una manta protectora alrededor de la pieza de trabajo.

Actuando como agente reductor

El hidrógeno va un paso más allá de la simple protección. Es un agente reductor activo, lo que significa que elimina químicamente los óxidos existentes de la superficie del material. El hidrógeno reacciona con los óxidos metálicos (por ejemplo, óxido de hierro) para formar vapor de agua (H₂O), que luego se ventila de forma segura del horno. Esto deja la pieza con un acabado excepcionalmente brillante y limpio.

Mejora de la transferencia de calor

El hidrógeno tiene una conductividad térmica muy alta, mucho mayor que la del nitrógeno o el argón. Esta propiedad permite un calentamiento y enfriamiento rápidos y extremadamente uniformes de la pieza de trabajo, proporcionando un control preciso sobre las propiedades finales del material.

Cómo se logra realmente el calentamiento

El calor en un horno de hidrógeno no se genera por combustión. Casi siempre se produce eléctricamente, lo que mantiene la atmósfera pura y sin contaminar.

El método de calentamiento por inducción

Un método común y altamente eficiente es el calentamiento por inducción. Una bobina de cobre hueca, que transporta una corriente alterna de alta frecuencia, se envuelve alrededor de la cámara que contiene la pieza de trabajo.

Esta bobina genera un campo magnético potente y fluctuante. El campo magnético pasa a través de la pieza de trabajo, induciendo fuertes corrientes eléctricas (llamadas corrientes de Foucault) dentro del propio metal.

La resistencia natural del metal a estas corrientes internas genera un calor intenso y rápido directamente dentro de la pieza. Las paredes del horno permanecen relativamente frías mientras la pieza de trabajo se calienta desde dentro, ofreciendo una velocidad y precisión increíbles.

El método de calentamiento por resistencia

Otro método implica el uso de elementos calefactores robustos hechos de materiales como grafito o molibdeno. Se pasa corriente eléctrica a través de estos elementos, lo que hace que brillen al rojo vivo y radien calor sobre la pieza de trabajo, de forma similar a un horno eléctrico convencional pero a una escala mucho más potente.

Un ciclo operativo típico

Operar un horno de hidrógeno requiere un procedimiento estricto y orientado a la seguridad para gestionar los gases reactivos involucrados.

Carga y purga

Primero, la pieza de trabajo se carga en la cámara del horno. Luego se sella la cámara y se elimina todo el aire (que es ~21% de oxígeno). Esto se realiza típicamente enjuagando la cámara varias veces con un gas inerte como el nitrógeno.

Introducción del hidrógeno y calentamiento

Solo después de confirmar que el nivel de oxígeno es cercano a cero, se introduce gas hidrógeno en la cámara. El flujo de gas se controla con precisión mediante medidores de flujo. Una vez que la atmósfera de hidrógeno es estable, se activa el sistema de calentamiento eléctrico (inducción o resistencia) para llevar la pieza de trabajo a la temperatura objetivo.

Procesamiento y enfriamiento

La pieza de trabajo se mantiene a la temperatura especificada durante un tiempo determinado para lograr el cambio metalúrgico deseado, como el recocido (ablandamiento) o la soldadura fuerte (unión). Posteriormente, se apaga el sistema de calentamiento y la pieza se enfría de forma controlada, todavía bajo la atmósfera protectora de hidrógeno.

Purga final y descarga

Una vez que la pieza de trabajo se ha enfriado a una temperatura segura, el gas hidrógeno se purga de la cámara utilizando nitrógeno nuevamente. Esto garantiza que no pueda mezclarse hidrógeno inflamable con el aire cuando se abre la puerta del horno para la descarga.

Comprensión de las compensaciones y los riesgos

Aunque son potentes, los hornos de hidrógeno requieren una comprensión clara de sus demandas operativas y peligros potenciales.

El riesgo de inflamabilidad

El riesgo principal es la inflamabilidad del hidrógeno. El gas hidrógeno puede formar una mezcla explosiva con el oxígeno del aire. El proceso de purga de varios pasos con gas inerte es un paso crítico de seguridad innegociable para evitar que esto suceda.

Potencial de fragilización del material

Para ciertos metales, especialmente algunos aceros de alta resistencia, el hidrógeno puede ser absorbido por la estructura del material a altas temperaturas. Esto puede provocar una afección denominada fragilización por hidrógeno, que reduce la ductilidad del material y puede hacer que se agriete. Esto requiere una gestión cuidadosa de los parámetros del proceso.

Complejidad y coste del sistema

Los hornos de hidrógeno son sistemas sofisticados que requieren infraestructura especializada para el manejo de gases, enclavamientos de seguridad avanzados y operadores capacitados. Esto los convierte en una solución más compleja y costosa en comparación con los hornos de vacío o de atmósfera estándar.

Cómo aplicarlo a su objetivo

La elección de utilizar un horno de hidrógeno está impulsada por la necesidad de una pureza y calidad superficial definitivas en el procesamiento de materiales.

- Si su enfoque principal es un acabado superficial absolutamente limpio y libre de óxido: El poder del hidrógeno como agente reductor es inigualable, proporcionando un acabado brillante que es imposible de lograr en otras atmósferas.

- Si su enfoque principal es crear las uniones más fuertes posibles para soldadura fuerte o sinterización: La atmósfera pura y activa previene la formación de contaminantes y óxidos que de otro modo debilitarían las uniones metalúrgicas.

- Si su enfoque principal es la máxima uniformidad de la temperatura y la velocidad del proceso: La alta conductividad térmica del hidrógeno garantiza que toda la pieza se caliente y enfríe de manera uniforme y rápida, proporcionando un control superior del proceso.

Al dominar la aplicación controlada del hidrógeno, puede lograr un nivel de calidad de material y precisión que otros métodos de tratamiento térmico no pueden igualar.

Tabla de resumen:

| Característica clave | Beneficio |

|---|---|

| Atmósfera de hidrógeno | Actúa como un potente agente reductor para eliminar óxidos y prevenir la oxidación. |

| Calentamiento eléctrico | Proporciona calor puro y libre de contaminantes mediante métodos de inducción o resistencia. |

| Alta conductividad térmica | Garantiza un calentamiento y enfriamiento rápidos y uniformes para un control preciso del proceso. |

| Purga de seguridad crítica | Utiliza purgas de gas inerte para gestionar el riesgo de inflamabilidad del gas hidrógeno. |

Logre la perfección libre de óxido en su laboratorio

Si sus procesos exigen lo máximo en pureza superficial e integridad del material para recocido, soldadura fuerte o sinterización, un horno de hidrógeno es la solución. KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de hidrógeno, diseñados para satisfacer las rigurosas necesidades de los laboratorios modernos.

Nuestra experiencia garantiza que obtenga un sistema que ofrezca resultados superiores de manera segura y eficiente. Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestros hornos de hidrógeno pueden mejorar su investigación y calidad de producción.

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el recocido con hidrógeno? Logre propiedades superiores del material con el recocido brillante

- ¿Cuándo necesitaría usar una atmósfera controlada? Para prevenir la contaminación y controlar las reacciones

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura

- ¿Por qué es necesario un horno con atmósfera de hidrógeno para el composite W-Cu? Desbloquee una infiltración y densidad superiores