En esencia, un horno de laboratorio es un dispositivo que genera y contiene altas temperaturas dentro de una cámara aislada. Funciona convirtiendo la energía eléctrica en calor y luego transfiriendo ese calor a una muestra utilizando una combinación de radiación térmica y convección para lograr una temperatura precisa y uniforme.

El objetivo fundamental de cualquier horno de laboratorio es crear un ambiente térmico altamente controlado y uniforme. Los mecanismos específicos que utiliza —principalmente radiación a altas temperaturas y convección para una uniformidad mejorada— se eligen en función de la aplicación prevista, como fusión, sinterización o análisis químico.

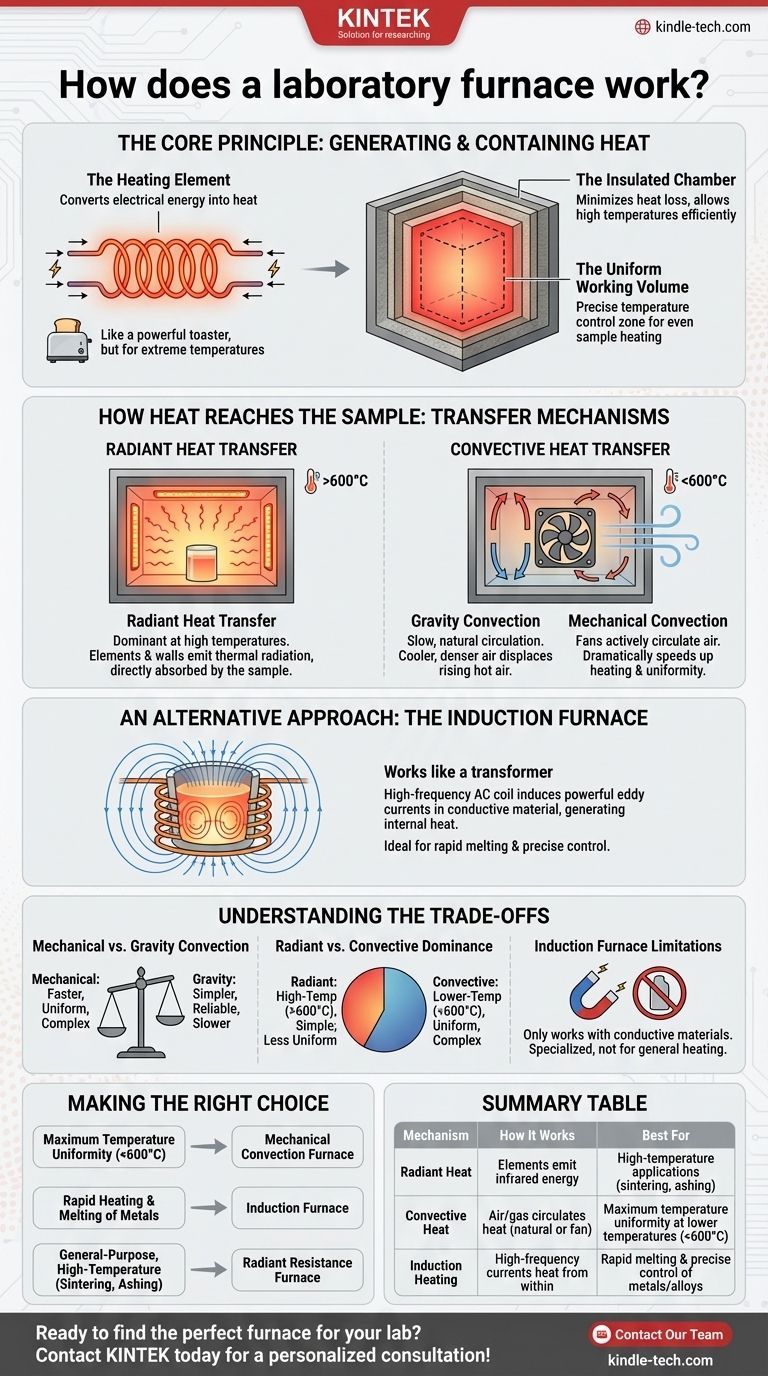

El principio fundamental: Generación y contención del calor

El funcionamiento de un horno se puede dividir en dos funciones principales: producir calor y mantenerlo donde se necesita.

El elemento calefactor

La mayoría de los hornos de laboratorio comunes son hornos de resistencia eléctrica. Utilizan elementos calefactores, a menudo hechos de aleaciones o cerámicas especializadas, que se calientan significativamente cuando una corriente eléctrica pasa a través de ellos.

Este es el mismo principio utilizado en una tostadora simple, pero diseñado para temperaturas mucho más altas y un mayor control.

La cámara aislada

Los elementos calefactores se alojan dentro de una cámara altamente aislada. Esta cámara minimiza la pérdida de calor al ambiente circundante, lo que permite que el horno alcance y mantenga altas temperaturas de manera eficiente y segura.

El volumen de trabajo uniforme

Dentro de esta cámara hay una región específica conocida como volumen de trabajo uniforme. Este es el espacio tridimensional donde la temperatura se controla con tolerancias muy estrictas, asegurando que toda la muestra se caliente de manera uniforme.

Cómo el calor llega a la muestra: Los mecanismos de transferencia

Una vez que se genera el calor, debe transferirse al elemento que se está procesando. Esto ocurre a través de dos procesos físicos principales, que a menudo trabajan en conjunto.

Transferencia de calor radiante

A las altas temperaturas alcanzadas en muchos hornos, el calor radiante es el mecanismo de transferencia dominante. Los elementos calefactores calientes emiten radiación térmica (energía infrarroja), que viaja a través del espacio y es absorbida directamente por la muestra.

Las paredes de la cámara también se calientan e irradian energía, creando un efecto de calentamiento uniforme desde todas las direcciones.

Transferencia de calor por convección

La convección implica la transferencia de calor a través del movimiento de un fluido, en este caso, el aire o gas dentro del horno. Este método es crucial para asegurar la uniformidad de la temperatura, especialmente a temperaturas más bajas.

Existen dos formas de convección:

- Convección por gravedad: A medida que el aire cerca del elemento calefactor se calienta, se vuelve menos denso y asciende. Esto desplaza el aire más frío y denso, que desciende hacia el elemento para ser calentado, creando un patrón de circulación natural y lento.

- Convección mecánica: Estos hornos utilizan ventiladores o sopladores para hacer circular el aire de forma activa y forzada. Esto acelera drásticamente el calentamiento y produce una temperatura mucho más uniforme en toda la cámara.

Un enfoque alternativo: El horno de inducción

Un tipo menos común pero altamente efectivo es el horno de inducción de alta frecuencia, que opera bajo un principio completamente diferente.

El principio del transformador

Un horno de inducción funciona como un transformador. Una bobina primaria conectada a una fuente de CA de alta frecuencia rodea la muestra (o un crisol conductor que la contiene). Esto induce potentes corrientes de Foucault directamente dentro de la muestra, que actúa como la bobina secundaria.

La resistencia a estas corrientes arremolinadas genera un calor rápido e intenso desde el interior del propio material, en lugar de una fuente externa.

Ventajas clave

Este método permite tiempos de fusión extremadamente rápidos y un control de temperatura excepcionalmente preciso, lo que lo hace ideal para aplicaciones metalúrgicas.

Comprendiendo las compensaciones

El diseño de un horno dicta su rendimiento, y cada enfoque conlleva compromisos inherentes.

Convección mecánica vs. por gravedad

Un horno con convección mecánica proporciona una uniformidad de temperatura superior y un calentamiento más rápido. Sin embargo, la inclusión de sopladores añade complejidad, costo y un posible punto de falla mecánica. La convección por gravedad es más simple y confiable, pero más lenta.

Dominio radiante vs. convectivo

Los hornos diseñados para temperaturas muy altas dependen casi por completo de la radiación, ya que los ventiladores no pueden operar en un calor tan extremo. Aunque simple y efectivo, lograr una uniformidad perfecta requiere un diseño cuidadoso. Los hornos de convección sobresalen en uniformidad por debajo de ~600°C.

Limitaciones del horno de inducción

Aunque rápidos y precisos, los hornos de inducción solo funcionan con materiales conductores. Son instrumentos especializados y no son adecuados para el calentamiento de uso general de cerámicas u otros aislantes, a menos que se utilice un crisol conductor.

Tomando la decisión correcta para su aplicación

Su objetivo específico determina qué principio de funcionamiento es más importante.

- Si su enfoque principal es la máxima uniformidad de temperatura para procesos sensibles: Elija un horno con convección mecánica para aplicaciones por debajo de 600°C.

- Si su enfoque principal es el calentamiento o la fusión rápida de metales: Un horno de inducción proporciona una velocidad y un control de precisión inigualables.

- Si su enfoque principal es el trabajo de alta temperatura de uso general, como la sinterización o la calcinación: Un horno de resistencia radiante estándar ofrece una solución confiable y efectiva.

En última instancia, comprender cómo un horno genera y transfiere calor le permite seleccionar y operar correctamente y de manera efectiva esta pieza crítica del equipo de laboratorio.

Tabla resumen:

| Mecanismo | Cómo funciona | Mejor para |

|---|---|---|

| Calor radiante | Los elementos calefactores emiten energía infrarroja, calentando la muestra directamente. | Aplicaciones de alta temperatura (p. ej., sinterización, calcinación). |

| Calor por convección | El aire o gas circula el calor (naturalmente o con un ventilador) para lograr uniformidad. | Máxima uniformidad de temperatura a temperaturas más bajas (<600°C). |

| Calentamiento por inducción | Las corrientes de alta frecuencia calientan materiales conductores desde el interior. | Fusión rápida y control preciso de metales y aleaciones. |

¿Listo para encontrar el horno perfecto para las necesidades únicas de su laboratorio? Ya sea que requiera un calentamiento uniforme para procesos sensibles, una fusión rápida para metalurgia o un rendimiento confiable a alta temperatura, KINTEK tiene la solución. Nuestros expertos lo ayudarán a seleccionar entre nuestra gama de hornos radiantes de convección mecánica, convección por gravedad y alta temperatura para garantizar resultados óptimos para su aplicación. Contacte a nuestro equipo hoy para una consulta personalizada y vea cómo el equipo de laboratorio de KINTEK puede mejorar su eficiencia y precisión.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la capacidad calorífica de un horno mufla? Comprender la masa térmica para un rendimiento óptimo

- ¿Qué papel juega un horno de calcinación a alta temperatura en la conversión de fibras compuestas? Lograr TiO2 y ZnO puros.

- ¿Cuáles son las funciones de los moldes de grafito y los hornos de recocido en la preparación de barras de vidrio de aluminoborosilicato?

- ¿Cuál es el mecanismo de calentamiento de un horno de mufla? Desbloquee un calentamiento preciso y sin contaminación

- ¿Por qué se utiliza un horno de alta temperatura para el recocido de alivio de tensiones del TP439? Garantizar resultados válidos en las pruebas SSRT

- ¿Cuál es la temperatura de trabajo de un horno mufla? Logre un control de calor preciso para su laboratorio

- ¿Cuáles son las limitaciones del uso de hornos de sinterización convencionales para cuerpos verdes de SDC-carbonato? Resolver Baja Densidad

- ¿Cuál es la función principal de un horno de laboratorio en el pretratamiento del SRF? Optimice su análisis de valorización energética de residuos