En esencia, un horno de mufla es un horno eléctrico de alta temperatura que utiliza una cámara de calentamiento blindada. Está diseñado para calentar materiales a temperaturas precisas, a menudo hasta 1400 °C, aislándolos del contacto directo con los elementos calefactores y cualquier contaminante. Este proceso se basa en la conversión de energía eléctrica en calor intenso y controlado dentro de una caja bien aislada.

El principio definitorio del horno es el calentamiento indirecto. Los elementos eléctricos calientan una cámara sellada (la "mufla"), que luego transfiere el calor al contenido mediante radiación y convección, asegurando un ambiente térmico limpio y uniforme.

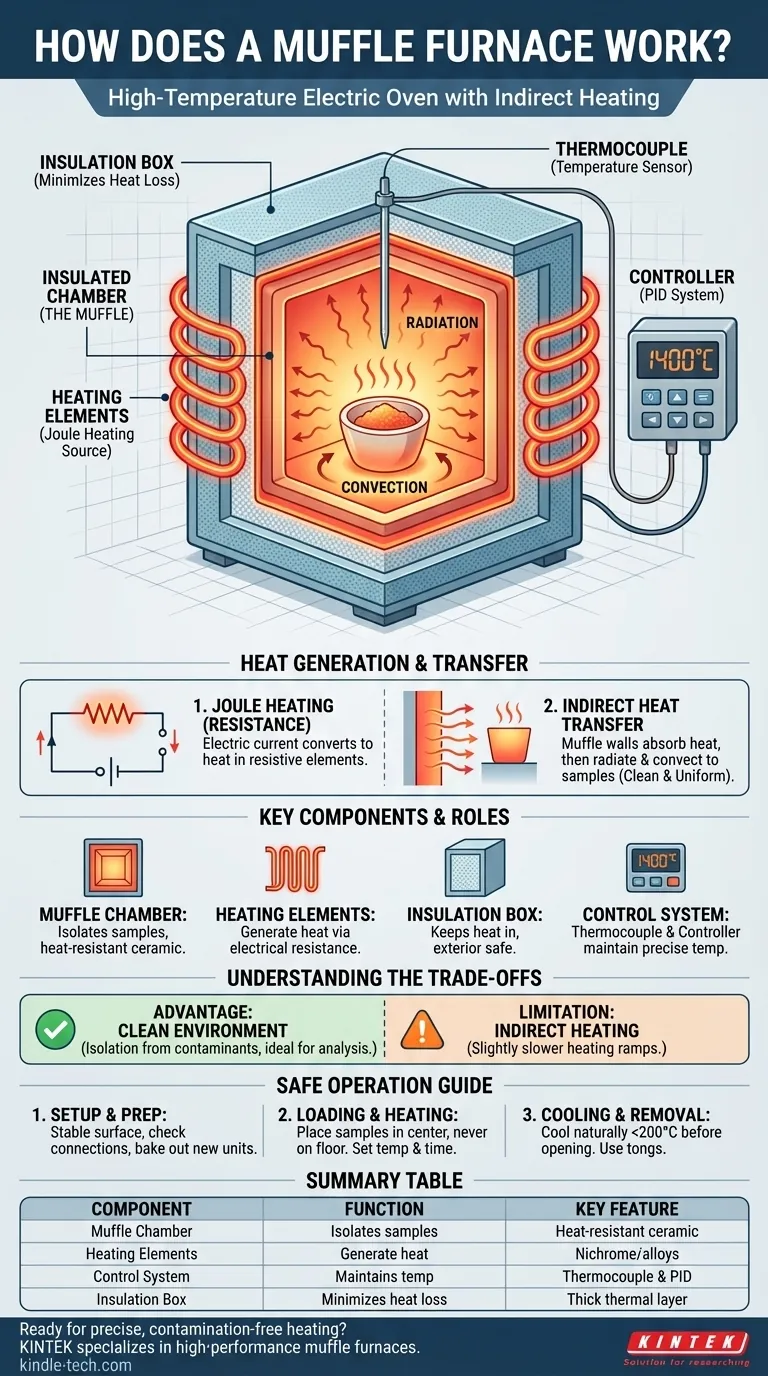

Cómo genera calor un horno de mufla

El funcionamiento de un horno de mufla se basa en un principio sencillo de conversión de energía, ejecutado con componentes de precisión para alcanzar altas temperaturas.

El principio del calentamiento por resistencia

La fuente de calor del horno es el calentamiento Joule, también conocido como calentamiento por resistencia. Una corriente eléctrica pasa a través de elementos calefactores especializados.

Estos elementos, a menudo hechos de materiales como nicromo u otras aleaciones, tienen una alta resistencia eléctrica. A medida que la corriente lucha por pasar, obliga a la energía eléctrica a convertirse directamente en energía térmica.

Transferencia de calor dentro de la cámara

El calor generado no se aplica directamente a las muestras. En cambio, los elementos calefactores irradian calor a las paredes internas de la cámara del horno.

Las paredes de la cámara absorben esta energía y, a su vez, calientan la atmósfera y las muestras en el interior mediante una combinación de radiación y convección. Este método indirecto previene la contaminación y asegura una distribución de temperatura más uniforme.

Los componentes clave y sus funciones

Un horno de mufla es un sistema de piezas que trabajan juntas para crear un ambiente de calentamiento controlado. Comprender cada parte aclara todo el proceso.

La cámara aislada (la mufla)

Este es el corazón del horno. Es una cámara sellada típicamente hecha de un material cerámico resistente al calor. Esta "mufla" cerámica es lo que aísla la carga de trabajo de los elementos calefactores.

Sus propiedades refractarias le permiten soportar temperaturas extremas sin degradarse y evitar que el calor escape a la estructura externa del horno.

Los elementos calefactores

Estos son los conductores que generan calor. Se colocan estratégicamente alrededor del exterior de la cámara de la mufla para proporcionar un calentamiento uniforme.

La caja de aislamiento

Rodeando la mufla y sus elementos calefactores hay una gruesa capa de aislamiento térmico. Este material minimiza la pérdida de calor, permitiendo que el horno alcance y mantenga altas temperaturas de manera eficiente y manteniendo la carcasa exterior segura al tacto.

El sistema de control de temperatura

Este es el cerebro del horno. Consta de dos partes principales:

- Un termopar, que es un sensor de temperatura que se extiende dentro de la cámara de calentamiento para medir la temperatura interna en tiempo real.

- Un controlador (a menudo un controlador PID), que es un microprocesador que compara la lectura del termopar con la temperatura de consigna definida por el usuario.

El controlador ajusta con precisión la potencia enviada a los elementos calefactores para aumentar, disminuir o mantener la temperatura objetivo, creando un bucle de retroalimentación continuo.

Comprendiendo las ventajas y desventajas

Aunque es muy eficaz, el diseño de un horno de mufla presenta ventajas y limitaciones específicas que es importante reconocer.

La ventaja de la "mufla": un ambiente limpio

El beneficio principal es el aislamiento. Debido a que el material se calienta indirectamente y no está expuesto a ninguna llama, combustible o subproductos de la combustión, el proceso de calentamiento es excepcionalmente limpio.

Esto es fundamental para aplicaciones como el análisis químico, la incineración de materia orgánica o el tratamiento de materiales sensibles donde la contaminación invalidaría los resultados.

La limitación: calentamiento indirecto

La contrapartida de este ambiente limpio es que la transferencia de calor es menos directa que en otros tipos de hornos. Esto puede resultar en rampas de calentamiento ligeramente más lentas en comparación con un horno donde una llama o los elementos están en contacto directo con la carga de trabajo.

Sin embargo, para la mayoría de las aplicaciones de laboratorio e investigación, la uniformidad y pureza del proceso de calentamiento superan con creces una pequeña diferencia en la velocidad de calentamiento.

Una guía paso a paso para una operación segura

El uso adecuado es esencial para obtener resultados precisos y garantizar la longevidad del horno.

Configuración inicial y preparación

Antes de usar, asegúrese de que el horno esté sobre una superficie estable y nivelada y de que el controlador no esté demasiado cerca del cuerpo del horno para evitar el sobrecalentamiento. Conecte el termopar y asegúrese de que todo el cableado esté seguro y correctamente conectado a tierra.

Para un horno nuevo o uno que ha estado sin usar durante mucho tiempo, es aconsejable realizar un ciclo de calentamiento vacío para eliminar cualquier humedad o impurezas.

Carga y calentamiento de muestras

Coloque sus muestras, a menudo en crisoles de cerámica, en el centro de la cámara. Nunca coloque las muestras directamente en el piso del horno o tocando los elementos calefactores, ya que esto crea un riesgo de incendio y puede dañar el equipo.

Cierre la puerta, configure la temperatura y el tiempo deseados en el controlador y comience el ciclo de calentamiento. Mantenga la puerta cerrada para evitar la pérdida de calor y el choque térmico del aire frío.

Enfriamiento y extracción de muestras

Una vez que el ciclo de calentamiento haya terminado, apague la alimentación del horno. No abra la puerta inmediatamente. Permita que el horno se enfríe naturalmente a una temperatura segura (típicamente por debajo de 200 °C) antes de abrir la puerta y retirar cuidadosamente sus muestras con pinzas.

Tomar la decisión correcta para su objetivo

Su aplicación dicta cómo debe ver las capacidades del horno.

- Si su enfoque principal es el ensayo de materiales o el tratamiento térmico: Comprenda que el horno proporciona un ambiente de calentamiento limpio, controlado y uniforme, lo cual es crucial para lograr resultados reproducibles.

- Si su enfoque principal es la incineración o el análisis gravimétrico: Valore el aislamiento de los subproductos de la combustión, ya que esto asegura que cualquier cambio de peso medido se deba únicamente a la reacción de la muestra al calor.

- Si su enfoque principal es la seguridad y la longevidad del equipo: Siga siempre un protocolo gradual de calentamiento y enfriamiento, y nunca coloque las muestras en contacto directo con el piso de la cámara del horno.

Al comprender estos principios, puede operar un horno de mufla no solo como una herramienta, sino como un instrumento de precisión para su aplicación específica.

Tabla resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Cámara aislada (Mufla) | Aísla las muestras de los elementos calefactores | Hecha de cerámica resistente al calor |

| Elementos calefactores | Generan calor por resistencia eléctrica | A menudo hechos de nicromo o aleaciones |

| Sistema de control de temperatura | Mantiene un punto de ajuste de temperatura preciso | Utiliza termopar y controlador PID |

| Caja de aislamiento | Minimiza la pérdida de calor y garantiza la seguridad | Capa gruesa de aislamiento térmico |

¿Listo para lograr un calentamiento preciso y libre de contaminación en su laboratorio? KINTEK se especializa en hornos de mufla de alto rendimiento y equipos de laboratorio diseñados para la precisión y la durabilidad. Ya sea que esté realizando pruebas de materiales, incineración o tratamiento térmico, nuestras soluciones garantizan resultados confiables. Contacte a nuestros expertos hoy para encontrar el horno perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la diferencia entre un horno de mufla y un horno de aire caliente? Una guía para elegir la herramienta térmica adecuada

- ¿Qué es un horno de mufla en la industria alimentaria? Una herramienta clave para un análisis nutricional preciso

- ¿Qué son SV y PV en un horno de mufla? Control maestro de temperatura para resultados de precisión

- ¿Cuál es la importancia del horno mufla? Garantizar un calentamiento libre de contaminantes para resultados precisos

- ¿Cuál es la diferencia entre un horno y un horno de mufla? Una guía para seleccionar el equipo térmico adecuado