El término "horno de foso" se refiere a la orientación física del horno, no a su método de generación de calor. Es un horno vertical instalado en un foso debajo del nivel del suelo, un diseño elegido específicamente para el tratamiento térmico de componentes largos o pesados que necesitan ser sostenidos verticalmente para evitar el pandeo o la distorsión a altas temperaturas. El calentamiento real se puede lograr a través de varios métodos, incluyendo resistencia eléctrica, combustión de gas o inducción.

Un horno de foso es fundamentalmente una elección de diseño estructural, no una tecnología de calentamiento. Su característica definitoria es su cámara vertical, bajo tierra, ideal para procesar piezas largas como ejes y tubos sin distorsión gravitacional. El método utilizado para generar calor dentro de esa cámara es una decisión crítica y separada.

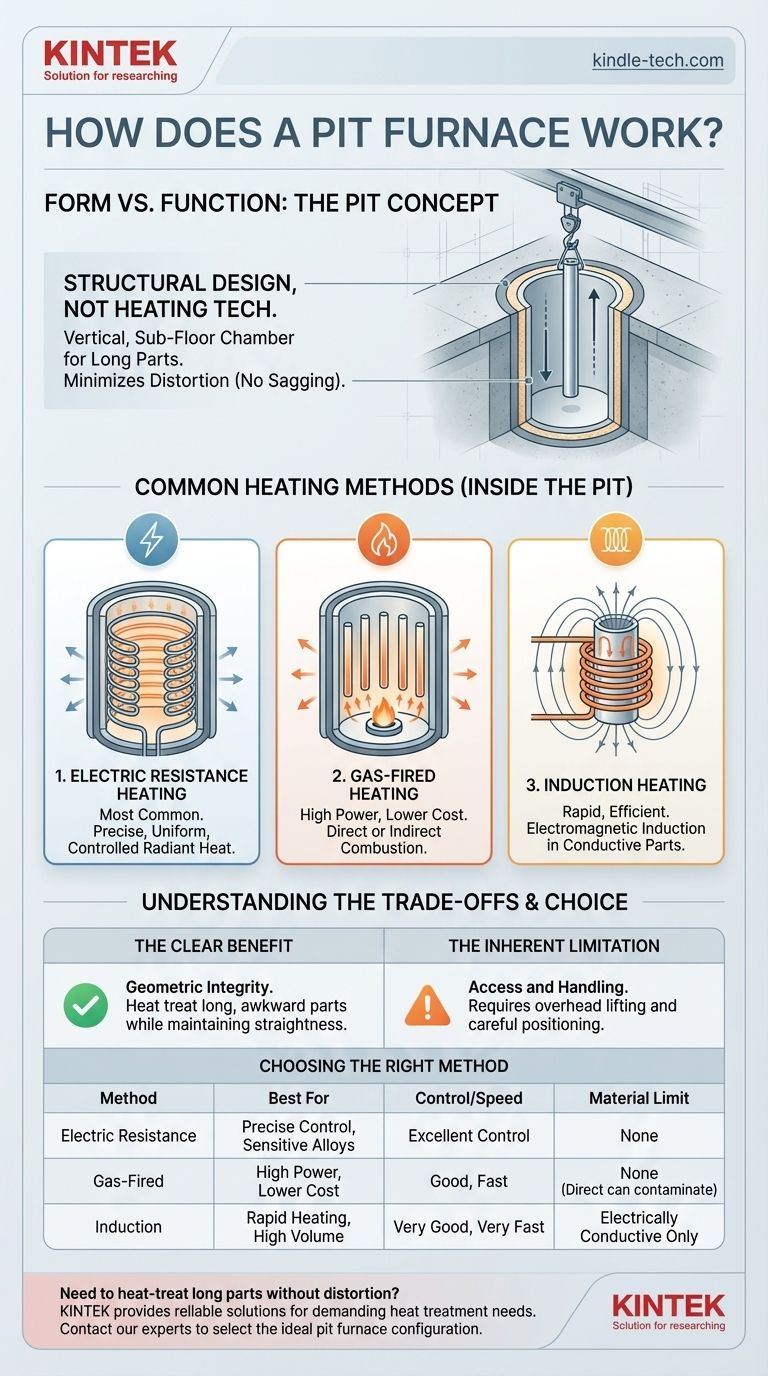

Deconstruyendo el Horno de Foso: Forma vs. Función

Un punto común de confusión es confundir la forma del horno con su fuente de energía. En realidad, la configuración de "foso" es una solución a un problema mecánico específico, mientras que el elemento calefactor es la solución a un problema térmico.

La Característica Definitoria: Una Cámara Vertical, Bajo el Suelo

El horno consta de una cámara aislada cilíndrica o rectangular hundida en un foso en el suelo de la fábrica.

Las piezas se cargan y descargan verticalmente desde la parte superior, típicamente usando una grúa aérea. Este diseño mantiene el cuerpo principal del horno fuera del camino, ahorrando valioso espacio en el suelo.

El Propósito Principal: Minimizar la Distorsión

La razón principal para usar un horno de foso es gestionar el efecto de la gravedad en piezas largas y delgadas durante el tratamiento térmico.

Cuando un eje, tubo o tornillo largo se calienta a altas temperaturas en un horno horizontal, su propio peso puede hacer que se doble o pandee. Al suspender la pieza verticalmente, se eliminan estas tensiones distorsionantes, asegurando la estabilidad dimensional.

Métodos Comunes de Calentamiento en Hornos de Foso

Mientras que el foso define la forma, la tecnología en su interior genera el calor. La elección del método de calentamiento depende del material, la precisión de temperatura requerida y el costo operativo.

Calentamiento por Resistencia Eléctrica

Este es el método más común para hornos de foso utilizados en aplicaciones de tratamiento térmico como recocido, templado y endurecimiento.

Al igual que un horno convencional, los elementos de calentamiento eléctrico recubren las paredes internas del horno. Una corriente eléctrica pasa a través de estos elementos de alta resistencia, generando calor radiante uniforme y precisamente controlable.

Calentamiento a Gas

Para aplicaciones donde el control preciso de la temperatura es menos crítico que la potencia de calentamiento bruta y un menor costo operativo, se utilizan sistemas a gas.

Un quemador combustiona un combustible como gas natural o propano. Esto puede ser de "fuego directo", donde los productos de la combustión entran en la cámara, o de "fuego indirecto", donde la llama calienta tubos radiantes que a su vez calientan la cámara, protegiendo la pieza de trabajo de la llama.

Calentamiento por Inducción

Como se describe en los principios del horno de inducción, este método utiliza un campo electromagnético para generar calor directamente dentro de la propia pieza de trabajo.

En el contexto de un horno de foso, una bobina de cobre se bajaría a la cámara alrededor de la pieza metálica conductora. Una corriente alterna en la bobina induce potentes corrientes de Foucault dentro de la pieza, haciendo que se caliente rápida y eficientemente de adentro hacia afuera. Este método es excepcionalmente rápido pero está limitado a materiales conductores.

Comprendiendo las Ventajas y Desventajas

Elegir un horno de foso y su sistema de calentamiento implica equilibrar ventajas y limitaciones distintas.

El Beneficio Claro: Integridad Geométrica

La mayor ventaja es la capacidad de tratar térmicamente piezas largas, incómodas o pesadas manteniendo su rectitud y precisión dimensional. Para componentes como trenes de aterrizaje de aeronaves, grandes ejes industriales o cañones de armas, esto es innegociable.

La Limitación Inherente: Acceso y Manipulación

El diseño bajo tierra puede complicar el acceso para el mantenimiento en comparación con un horno horizontal o de caja. La carga y descarga también requieren equipos de elevación aéreos confiables y un posicionamiento cuidadoso de la pieza de trabajo.

El Método de Calentamiento Determina el Rendimiento

La elección entre eléctrico, gas o inducción es una compensación crítica:

- La Resistencia Eléctrica ofrece la mejor uniformidad y control de temperatura, crucial para aleaciones sensibles, pero puede tener mayores costos operativos.

- Los sistemas a Gas suelen ser más baratos de operar y proporcionan una inmensa potencia de calentamiento, pero con un control de temperatura menos preciso y potencial de contaminación atmosférica en diseños de fuego directo.

- La Inducción es el método más rápido y eficiente energéticamente, pero el equipo es especializado y solo funciona en materiales eléctricamente conductores.

Tomando la Decisión Correcta para su Objetivo

El horno ideal es una combinación de la forma física correcta y la tecnología de calentamiento adecuada para el trabajo.

- Si su enfoque principal es el tratamiento de piezas largas y delgadas que corren el riesgo de distorsión: Un horno de foso es la configuración física correcta, independientemente del método de calentamiento.

- Si su enfoque principal es lograr temperaturas precisas y uniformes para aleaciones sensibles: Un horno de foso calentado eléctricamente es la opción superior por su control y limpieza.

- Si su enfoque principal es calentar rápida y eficientemente grandes volúmenes de piezas conductoras: Un sistema de calentamiento por inducción instalado dentro de un horno de foso proporciona una velocidad y eficiencia energética inigualables.

En última instancia, seleccionar el horno industrial adecuado significa hacer coincidir el diseño y la función del equipo con sus objetivos específicos de material y producción.

Tabla Resumen:

| Característica | Resistencia Eléctrica | A Gas | Inducción |

|---|---|---|---|

| Mejor para | Control preciso de temperatura, aleaciones sensibles | Alta potencia, menor costo operativo | Calentamiento rápido, metales conductores |

| Control de Temperatura | Excelente | Bueno | Muy bueno |

| Velocidad de Calentamiento | Moderada | Rápida | Muy rápida |

| Limitación de Material | Ninguna | Ninguna (el fuego directo puede contaminar) | Solo materiales eléctricamente conductores |

¿Necesita tratar térmicamente piezas largas, pesadas o delgadas sin distorsión?

KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones confiables para las exigentes necesidades de tratamiento térmico industrial y de laboratorio. Nuestra experiencia puede ayudarle a seleccionar la configuración ideal de horno de foso —ya sea eléctrico, a gas o por inducción— para asegurar que sus componentes mantengan la integridad geométrica y cumplan con sus especificaciones de material precisas.

¡Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir el horno adecuado para sus objetivos!

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Qué es un horno tubular vertical? Aproveche la gravedad para una uniformidad y un control de procesos superiores

- ¿Por qué el calentamiento aumenta la temperatura? Comprendiendo la danza molecular de la transferencia de energía

- ¿Cuál es la temperatura de un horno de tubo de cuarzo? Domine los límites para una operación segura a alta temperatura