En esencia, un horno rotatorio es una unidad de procesamiento térmico de funcionamiento continuo que utiliza una combinación de rotación y una ligera inclinación para calentar, mezclar y transportar materiales simultáneamente. El horno en sí es una carcasa cilíndrica larga revestida con material resistente al calor, que gira lentamente alrededor de su eje longitudinal. Este diseño simple pero efectivo está diseñado para procesar grandes volúmenes de sólidos a granel, polvos o materiales granulares.

La función principal de un horno rotatorio es aprovechar la gravedad y la rotación mecánica para asegurar que cada partícula de un material a granel esté expuesta uniformemente al calor. Su diseño combina ingeniosamente el transporte de material, la mezcla y el tratamiento térmico en un único proceso continuo.

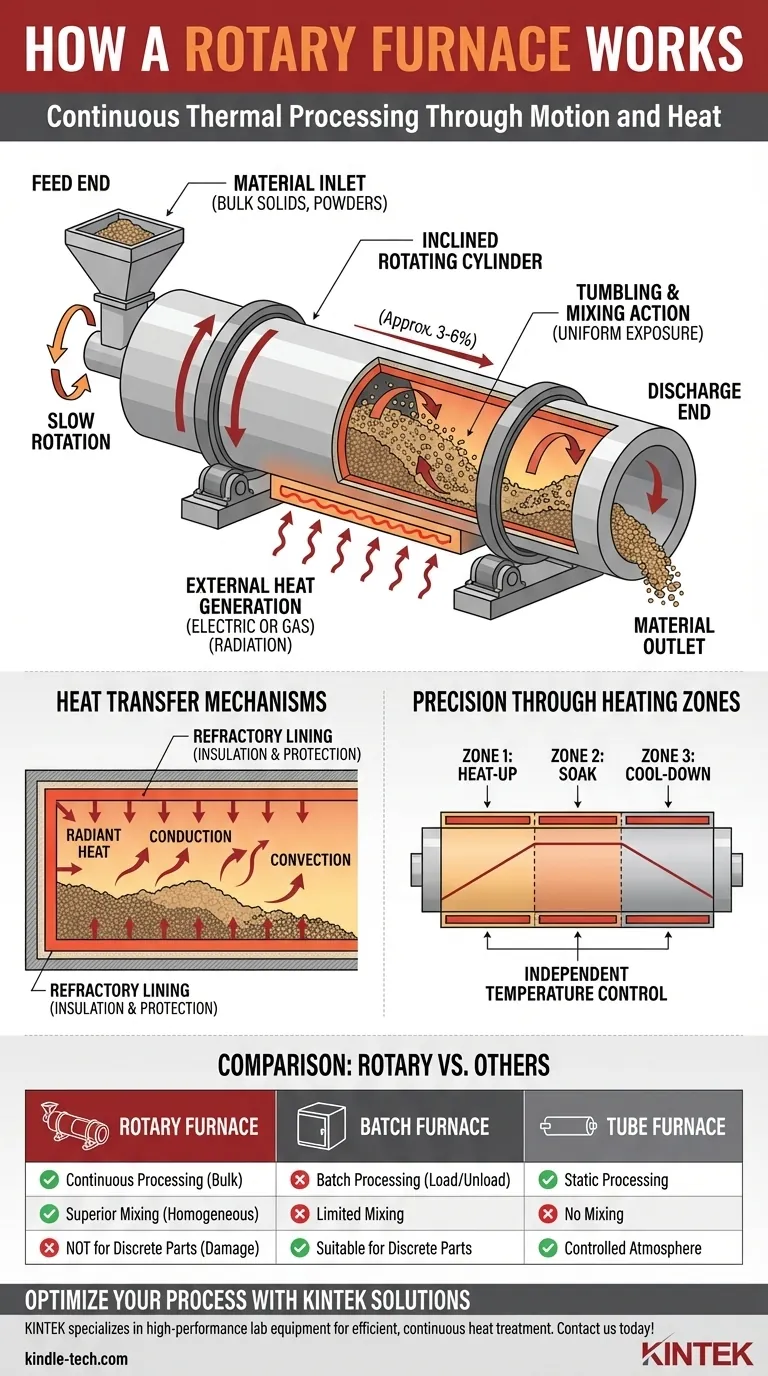

El Principio Fundamental: Combinando Movimiento y Calor

La eficacia de un horno rotatorio proviene de la elegante interacción entre su movimiento mecánico y su sistema térmico. A diferencia de los hornos estáticos que calientan un objeto estacionario, el horno rotatorio manipula activamente el material durante todo el proceso.

Transporte Mecánico a través de Rotación e Inclinación

El cuerpo del horno es un cilindro de acero largo sostenido por ruedas e impulsado por un motor y un sistema de engranajes. Crucialmente, está montado con una ligera inclinación, típicamente entre el 3% y el 6% de la horizontal.

A medida que el cilindro gira lentamente, el material alimentado en el extremo superior, o de "alimentación", comienza a caer. Este movimiento de caída, combinado con la pendiente descendente, hace que el material viaje gradualmente a lo largo del horno hasta que sale por el extremo inferior, o de "descarga".

El Papel Crítico de la Caída y la Mezcla

La rotación constante hace más que simplemente mover el material hacia adelante; lo mezcla y lo hace caer activamente. Esta acción, conocida como cascada, es vital para la uniformidad del proceso.

A medida que el lecho de material es levantado por la pared giratoria y luego cae de nuevo, nuevas capas quedan constantemente expuestas. Esto asegura que el material no solo se caliente en la superficie, sino que se caliente homogéneamente en todo su volumen, evitando puntos calientes y puntos fríos sin procesar.

Una Mirada al Interior del Sistema de Calefacción

El sistema mecánico funciona en conjunto con un sistema térmico cuidadosamente diseñado para lograr un control preciso de la temperatura. El calor se genera externamente y se transfiere al material dentro del tambor giratorio.

Generación y Transferencia de Calor

El calentamiento se logra típicamente con elementos calefactores eléctricos de alta calidad o quemadores de gas posicionados fuera del cilindro giratorio. Estos elementos generan calor intenso principalmente a través de la radiación.

Esta energía radiante calienta la pared del horno y la atmósfera interna. Luego, el calor se transfiere al lecho de material tanto por conducción directa desde la pared caliente como por convección desde el aire calentado dentro de la cámara.

Logrando Uniformidad de Temperatura

Para asegurar un control preciso sobre todo el proceso, los hornos rotatorios modernos a menudo cuentan con múltiples zonas de calentamiento. Por ejemplo, un horno podría dividirse en tres zonas a lo largo de su longitud.

La temperatura de cada zona puede controlarse de forma independiente. Esto permite programar un perfil de temperatura específico, quizás una zona de calentamiento gradual, una zona de "remojo" sostenida a alta temperatura y una zona de enfriamiento controlada cerca del extremo de descarga.

La Importancia del Revestimiento Refractario

El interior del cilindro de acero está revestido con una gruesa capa de material refractario, como ladrillos especializados o cerámicas moldeables. Este revestimiento cumple dos propósitos críticos.

Primero, actúa como aislante, minimizando la pérdida de calor y mejorando la eficiencia energética. Segundo, protege la carcasa exterior de acero de las temperaturas internas extremas y de posibles reacciones químicas o abrasión del material de proceso.

Entendiendo las Ventajas y Desventajas: Horno Rotatorio vs. Otros Hornos

Ningún diseño de horno es perfecto para cada aplicación. El horno rotatorio sobresale en escenarios específicos, pero tiene limitaciones que hacen que otros diseños sean más adecuados para diferentes tareas.

Ventaja: Procesamiento Continuo de Materiales a Granel

La ventaja principal es su capacidad para procesar un flujo continuo de sólidos a granel como minerales, polvos, catalizadores o productos de desecho. Esto es mucho más eficiente para la producción de alto volumen que un horno por lotes, que debe cargarse y descargarse en cada ciclo.

Ventaja: Mezclado y Homogeneización Superiores

En comparación con un horno de tubo estático, donde el material no se mueve, el horno rotatorio proporciona una mezcla inigualable. Esto es crítico para procesos como la calcinación, el tostado o el secado, donde se requieren reacciones químicas y cambios físicos uniformes.

Limitación: No apto para Piezas Discretas o Geometrías Sensibles

Un horno rotatorio es completamente inadecuado para procesar componentes individuales grandes u objetos con geometrías delicadas. La acción de caída causaría daños. Para estas aplicaciones, un horno de empuje o un horno por lotes es la elección correcta.

Limitación: Potencial de Polvo y Abrasión

La acción de caída puede generar polvo, lo que puede requerir un sistema de recolección en el extremo de descarga. Además, los materiales abrasivos pueden causar un desgaste significativo en el revestimiento refractario con el tiempo, lo que requiere mantenimiento y reemplazo periódicos.

Tomando la Decisión Correcta para su Proceso

La elección de la tecnología de horno debe estar impulsada por la naturaleza de su material y sus objetivos de procesamiento.

- Si su objetivo principal es procesar grandes volúmenes de sólidos a granel (minerales, polvos, pellets): El horno rotatorio es la tecnología ideal por su transporte continuo y sus capacidades de mezcla superiores.

- Si su objetivo principal es tratar piezas o componentes discretos en secuencia: Un horno de empuje, que mueve los artículos en bandejas, ofrece procesamiento continuo sin la acción de caída.

- Si su objetivo principal es el tratamiento térmico estático de alta pureza en una atmósfera controlada: Un horno por lotes o de tubo estándar proporciona un ambiente estable y sellado que un horno rotatorio no puede.

Comprender la interacción fundamental entre el movimiento y el calor es clave para seleccionar la tecnología de procesamiento térmico adecuada para su aplicación específica.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Principio Fundamental | Combina la rotación mecánica con una ligera inclinación para mover y hacer caer los materiales. |

| Método de Calentamiento | Quemadores externos o elementos eléctricos calientan por radiación; el calor se transfiere por conducción y convección. |

| Ventaja Clave | Procesamiento continuo con mezcla superior para un tratamiento térmico uniforme de sólidos a granel. |

| Ideal Para | Materiales de alto volumen como minerales, polvos, catalizadores y sustancias granulares. |

| Limitaciones | No apto para piezas discretas; posible generación de polvo y desgaste refractario por abrasión. |

¿Necesita una solución confiable de procesamiento térmico para sus materiales a granel? KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos rotatorios diseñados para el tratamiento térmico eficiente y continuo de polvos, minerales y sustancias granulares. Nuestra experiencia garantiza un control preciso de la temperatura, durabilidad y uniformidad del proceso para sus necesidades de laboratorio. Contáctenos hoy para discutir cómo nuestros hornos rotatorios pueden optimizar su producción y mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿Cuáles son las desventajas de un incinerador de horno rotatorio? Altos costos y complejidades operativas

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso