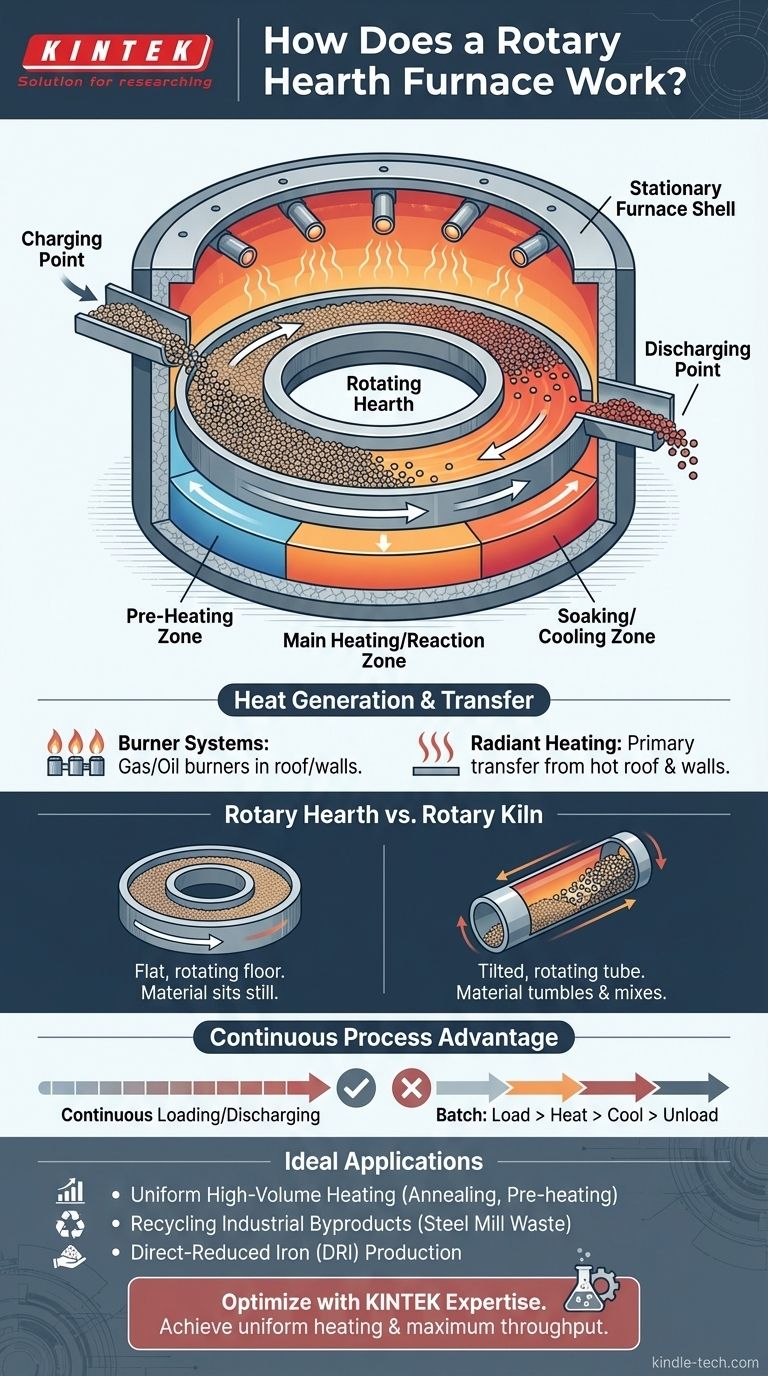

En esencia, un horno de solera giratoria funciona moviendo materiales sobre un suelo circular grande y giratorio (la solera) a través de diferentes zonas de calentamiento estacionarias contenidas dentro de una carcasa de horno fija. El material se carga en un punto, se somete a un tratamiento térmico preciso mientras viaja en círculo y se retira después de completar casi una rotación completa.

El principio central de un horno de solera giratoria no es la rotación de todo el horno, sino el movimiento lento y continuo de la solera portadora de material a través de zonas de temperatura fijas y especializadas. Esto permite un tratamiento térmico altamente uniforme, continuo y controlado.

Los componentes centrales y el flujo del proceso

Un horno de solera giratoria es un sistema sofisticado para el procesamiento térmico continuo. Su diseño se basa en mover el producto a través del calor, en lugar de calentar y enfriar toda la cámara del horno para cada lote.

La solera giratoria

La "solera" es el suelo del horno. Es una mesa de acero grande, en forma de donut o circular, revestida con materiales refractarios capaces de soportar temperaturas extremas. Toda esta estructura gira lentamente alrededor de un eje central.

La carcasa estacionaria del horno

La solera está encerrada por una carcasa fija y aislada, también revestida de material refractario. Esta carcasa contiene el calor, la atmósfera y los sistemas de calefacción. Tiene aberturas dedicadas para cargar la materia prima en la solera y para descargar el producto terminado.

Zonas de temperatura distintas

La carcasa estacionaria se divide en varias zonas distintas, cada una con sus propios controles de temperatura. A medida que la solera gira, transporta el material secuencialmente a través de estas zonas: por ejemplo, una zona de precalentamiento, una zona principal de calentamiento o reacción y una zona de remojo o enfriamiento.

Carga y descarga

El material se introduce continuamente en la solera en un punto de carga específico. Después de viajar a través de las diversas zonas durante un tiempo determinado (normalmente una rotación completa, que puede tardar desde minutos hasta horas), el material procesado es retirado por un mecanismo de descarga, a menudo ubicado justo al lado del punto de carga.

Cómo se genera y transfiere el calor

La eficacia del horno depende de una aplicación de calor precisa y eficiente. Esto se gestiona a través de sistemas de calefacción cuidadosamente ubicados dentro de la carcasa estacionaria.

Sistemas de quemadores

El calor se genera más comúnmente mediante una serie de quemadores de gas o petróleo. Estos se montan estratégicamente en el techo y las paredes de la carcasa estacionaria, disparando hacia las diferentes zonas de temperatura para mantener sus puntos de ajuste específicos.

Calentamiento radiante

El principal método de transferencia de calor es la radiación. El calor irradia desde el techo caliente del horno, las paredes y los gases de combustión directamente sobre la superficie del material que se encuentra en la solera inferior. La rotación lenta asegura que cada parte de la carga reciba una cantidad igual de energía para un calentamiento excepcionalmente uniforme.

Comprender las compensaciones y distinciones

Aunque es muy eficaz, es fundamental distinguir el horno de solera giratoria de otros diseños que utilizan el término "rotatorio". Las referencias proporcionadas causan confusión común en este punto.

Concepto erróneo: Horno de solera giratoria frente a horno rotatorio (kiln)

Un horno de solera giratoria tiene un suelo plano y giratorio donde el material permanece relativamente quieto. En contraste, un horno rotatorio (o horno de tambor giratorio) es un tubo o barril largo y giratorio que está inclinado. El material se voltea y se mezcla a medida que viaja desde el extremo alto hasta el extremo bajo, lo cual es un proceso fundamentalmente diferente.

Ventaja: Procesamiento continuo frente a procesamiento por lotes

Los hornos tradicionales de "lote" requieren cargar toda la cámara, calentarla, dejarla en remojo y enfriarla antes de descargar. Un horno de solera giratoria opera de forma continua, con material cargándose y descargándose constantemente, lo que aumenta drásticamente el rendimiento y la eficiencia energética para la producción de gran volumen.

Tomar la decisión correcta para su objetivo

El horno de solera giratoria es una herramienta especializada diseñada para procesos industriales específicos donde la uniformidad y el alto rendimiento son primordiales.

- Si su enfoque principal es el calentamiento uniforme y de gran volumen: La capacidad del diseño para mover un flujo continuo de producto a través de zonas de temperatura fijas es ideal para un tratamiento térmico constante, recocido o precalentamiento.

- Si su enfoque principal es el reciclaje de subproductos industriales: Esta tecnología sobresale en el procesamiento de residuos de acerías, como polvos y lodos, para recuperar valiosas unidades de hierro en un proceso conocido como reducción directa.

- Si su enfoque principal es la producción de hierro de reducción directa (DRI): El horno proporciona la atmósfera controlada y el perfil de temperatura necesarios para convertir las bolas de mineral de hierro en hierro metálico sin fundirlas.

En última instancia, el horno de solera giratoria proporciona una solución elegante y eficiente para el procesamiento continuo de materiales a alta temperatura.

Tabla de resumen:

| Componente | Función |

|---|---|

| Solera giratoria | Suelo circular revestido de material refractario que transporta el material en un bucle continuo. |

| Carcasa estacionaria del horno | Recinto fijo y aislado que contiene el calor, la atmósfera y los sistemas de calefacción. |

| Zonas de temperatura distintas | Áreas separadas (p. ej., precalentamiento, calentamiento, remojo/enfriamiento) dentro de la carcasa para un control térmico preciso. |

| Carga/Descarga | Mecanismos para la carga continua de materia prima y la descarga del producto terminado. |

| Sistemas de quemadores | Quemadores de gas o petróleo montados en la carcasa para generar calor en cada zona mediante radiación. |

Optimice su procesamiento térmico de gran volumen con la experiencia de KINTEK.

Un horno de solera giratoria es la solución ideal para lograr un calentamiento uniforme y el máximo rendimiento en aplicaciones como el recocido, el precalentamiento o la reducción directa. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles robustos para satisfacer las exigentes necesidades de los laboratorios industriales y de investigación.

Nuestro equipo puede ayudarle a determinar si esta tecnología de procesamiento continuo es adecuada para sus objetivos, garantizando la eficiencia energética y una calidad de producto constante.

Contacte con KINTEK hoy mismo para analizar cómo nuestras soluciones pueden mejorar la eficiencia y productividad de su laboratorio.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo de Laboratorio Vertical Horno Tubular

- Horno de Cuarzo de Laboratorio Horno Tubular de Calentamiento RTP

La gente también pregunta

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cuáles son las ventajas y desventajas del horno rotatorio? Maximice la uniformidad y eficiencia en el procesamiento térmico

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso