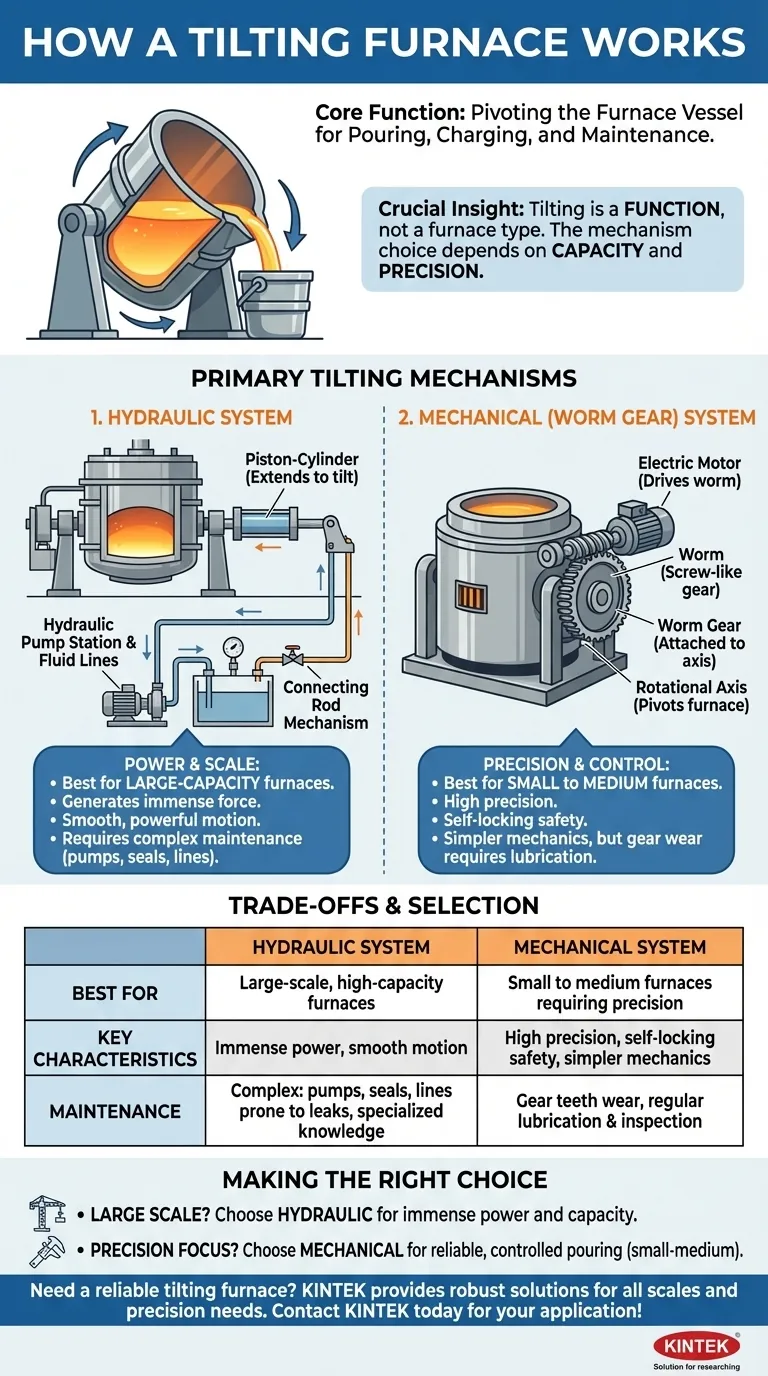

En esencia, un horno basculante funciona haciendo pivotar físicamente el recipiente principal del horno. Esto se logra mediante un potente sistema de actuación, más comúnmente pistones hidráulicos o un mecanismo de engranajes accionado por motor. Todo el cuerpo del horno gira sobre un eje horizontal, lo que permite el vertido preciso y controlado de metal fundido en una cuchara o molde, además de facilitar la carga y el mantenimiento.

La conclusión esencial es que "bascular" es una función, no un único tipo de horno. La elección entre los dos mecanismos principales —hidráulico y mecánico accionado por engranajes— está dictada por la capacidad del horno y el nivel de precisión requerido para la operación.

La función principal de un horno basculante

Antes de examinar los mecanismos, es fundamental comprender por qué la basculación es un requisito fundamental en muchas operaciones metalúrgicas. La capacidad de inclinar el horno sirve para varios propósitos críticos.

Propósito 1: Vertido de metal fundido

La función principal y más obvia es el sangrado, o verter el metal fundido fuera del horno una vez que ha alcanzado la temperatura y composición deseadas. Una inclinación controlada garantiza un vertido suave y seguro con una mínima salpicadura y turbulencia.

Propósito 2: Ayuda en la carga y el mantenimiento

La basculación también se puede utilizar para posicionar el horno para facilitar la carga (introducción de materias primas) o para tareas de mantenimiento como la extracción y sustitución de electrodos en un horno de arco eléctrico.

Mecanismos de basculación principales explicados

Si bien el objetivo es simple —inclinar el horno—, la ingeniería para lograrlo para un recipiente que contiene toneladas de metal fundido es significativa. Dos diseños dominan la industria.

Sistemas de basculación hidráulica

Un sistema de basculación hidráulica utiliza la potencia del fluido presurizado para mover el horno. Consta de una estación de bombeo de alta presión, tuberías y uno o más cilindros-pistones hidráulicos conectados al cuerpo del horno.

Cuando se activa, la bomba fuerza el fluido hidráulico hacia los cilindros, extendiendo los pistones. Esta fuerza lineal se transfiere a través de un mecanismo de biela, que hace girar el horno de manera suave y potente. Este método es común para hornos más grandes donde se requiere una fuerza inmensa.

Sistemas de basculación mecánicos (con tornillo sin fin)

Este mecanismo se basa en un motor y un juego de engranajes especializado. Un motor eléctrico acciona un tornillo sin fin (un engranaje similar a un tornillo), que engrana con un gran engranaje helicoidal unido al eje de rotación del horno.

A medida que el motor hace girar el tornillo sin fin, el engranaje helicoidal gira muy lentamente pero con un par tremendo, inclinando el horno con gran precisión. Este sistema a menudo se prefiere para hornos de inducción pequeños y medianos, típicamente en el rango de capacidad de 1 a 3 toneladas.

Comprender las compensaciones: Hidráulico frente a Mecánico

Elegir entre un sistema hidráulico y uno mecánico implica claras compensaciones de ingeniería relacionadas con la potencia, el control y el mantenimiento.

Potencia y escala

Los sistemas hidráulicos generan una fuerza inmensa, lo que los convierte en el estándar para hornos de gran capacidad donde el peso del recipiente y su contenido es sustancial.

Los sistemas de engranajes mecánicos son muy eficaces, pero generalmente se limitan a aplicaciones a menor escala donde el par requerido es menor.

Precisión y control

El mecanismo de tornillo sin fin es inherentemente autoblocante, lo que significa que no puede ser accionado a la inversa. Esto proporciona una característica de seguridad inherente y permite un control de posición extremadamente preciso y sin deslizamientos durante el vertido.

Los sistemas hidráulicos ofrecen un movimiento muy suave y potente, pero requieren válvulas y sistemas de control más complejos para lograr el mismo nivel de posicionamiento ajustado.

Mantenimiento y complejidad

Los sistemas hidráulicos implican bombas, líneas de alta presión y sellos que pueden ser propensos a fugas con el tiempo. El mantenimiento a menudo requiere conocimientos especializados de circuitos hidráulicos.

Los sistemas mecánicos son generalmente más simples, pero los dientes del engranaje están sujetos a un desgaste significativo y requieren lubricación e inspección periódicas para evitar fallos.

Tomar la decisión correcta para su aplicación

La selección de un mecanismo de basculación no es arbitraria; es una consecuencia directa de la escala prevista y las demandas operativas del horno.

- Si su enfoque principal es la producción a gran escala: Un sistema hidráulico es la opción necesaria para manejar el inmenso peso y proporcionar la potencia bruta necesaria para inclinar hornos de alta capacidad de forma segura.

- Si su enfoque principal es la precisión para hornos pequeños y medianos: Un sistema de tornillo sin fin accionado por motor ofrece un control excelente y fiable con una mecánica más sencilla y características de seguridad inherentes.

En última instancia, el sistema de basculación adecuado es aquel que se adapta de forma segura y fiable a las exigencias físicas del horno que está diseñado para mover.

Tabla de resumen:

| Mecanismo de basculación | Mejor para | Características clave |

|---|---|---|

| Sistema Hidráulico | Hornos grandes de alta capacidad | Potencia inmensa, movimiento suave, mantenimiento complejo |

| Sistema Mecánico (Tornillo sin fin) | Hornos pequeños a medianos que requieren precisión | Alta precisión, seguridad autoblocante, mecánica más simple |

¿Necesita un horno basculante fiable para su laboratorio o fundición?

KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando hornos robustos adaptados a sus procesos metalúrgicos específicos. Ya sea que requiera la inmensa potencia de un sistema hidráulico para producción a gran escala o el control preciso de un sistema de engranajes mecánicos para lotes más pequeños, nuestros expertos pueden ayudarle a seleccionar el equipo adecuado para garantizar un vertido seguro, eficiente y controlado.

¡Contacte con KINTEK hoy mismo para analizar su aplicación y encontrar la solución de horno basculante perfecta!

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada