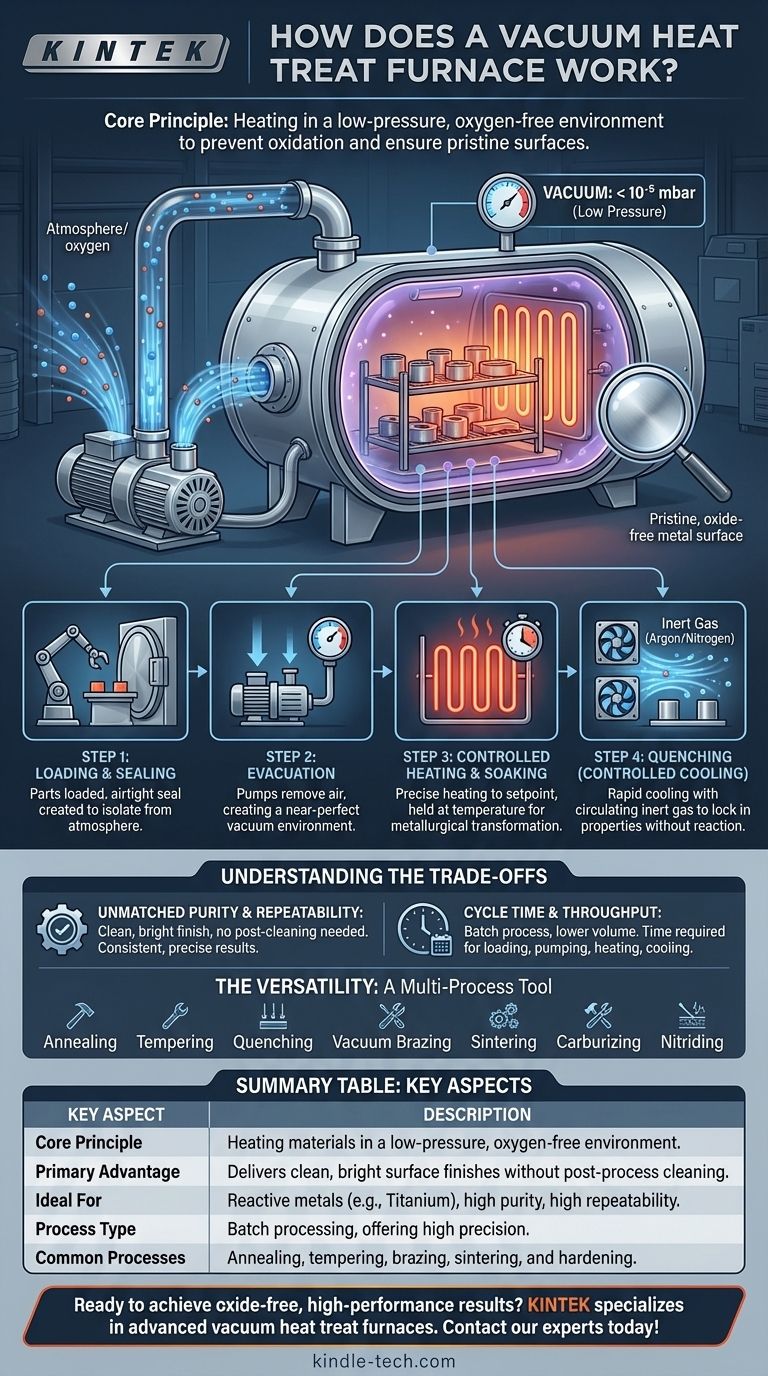

En esencia, un horno de tratamiento térmico al vacío funciona eliminando la atmósfera de una cámara sellada antes de calentar un material a una temperatura específica. Este proceso utiliza un sistema de vacío para bombear gases reactivos como el oxígeno, seguido de un calentamiento preciso y ciclos de enfriamiento controlados. Este método proporciona a los metalúrgicos un control excepcional sobre las propiedades finales del material.

El propósito fundamental de un horno de vacío no es simplemente calentar el material, sino hacerlo en un ambiente químicamente no reactivo. Al eliminar el oxígeno y otros contaminantes atmosféricos, previene la oxidación y asegura que la superficie del material permanezca impecable, lo que permite obtener resultados metalúrgicos imposibles en un horno convencional.

El Principio Fundamental: Controlar la Atmósfera

Un horno de vacío es una tecnología integral que integra principios de vacío y tratamiento térmico. Su principal ventaja proviene de la manipulación del entorno en el que tiene lugar el proceso térmico.

¿Qué es un entorno de "vacío"?

El término "vacío" se refiere a cualquier presión atmosférica por debajo de la presión estándar a nivel del mar. No significa un vacío perfecto.

Los hornos de vacío operan en entornos que van desde vacío bajo hasta ultra-alto, dependiendo del material y los requisitos del proceso. La clave es reducir el número de moléculas de gas, particularmente oxígeno, que pueden interactuar con las piezas.

El Objetivo Principal: Eliminar la Oxidación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno del aire. Esta reacción, llamada oxidación, forma una capa de escoria en la superficie de la pieza.

Al bombear el aire fuera de la cámara, el horno elimina el oxígeno. Esto permite que el material se caliente, se mantenga y se enfríe sin formar una capa de óxido, lo que resulta en un acabado superficial limpio y brillante que a menudo no requiere limpieza secundaria.

El Ciclo Operativo Paso a Paso

Un horno de vacío funciona como un horno de lotes, lo que significa que procesa una carga de piezas a la vez. El ciclo completo debe completarse antes de que se pueda cargar el siguiente lote.

Paso 1: Carga y Sellado

Las piezas, componentes o herramientas se cargan en la cámara del horno. Luego se cierra la puerta del horno y se crea un sello hermético, aislando la cámara de la atmósfera exterior.

Paso 2: Evacuación (Creación del Vacío)

Se activa un sistema de bombas de vacío para eliminar el aire de la cámara sellada. Este proceso continúa hasta que se alcanza el nivel de baja presión deseado (el "vacío"), asegurando que prácticamente todo el oxígeno ha sido evacuado.

Paso 3: Calentamiento y Mantenimiento Controlados

Una vez que el vacío es estable, los elementos calefactores internos del horno se energizan. Un sofisticado sistema de control de temperatura eleva la temperatura de las piezas a un punto de ajuste preciso a una velocidad controlada.

Las piezas se mantienen a esta temperatura durante un período específico, conocido como "mantenimiento", para permitir que ocurran las transformaciones metalúrgicas deseadas en todo el material.

Paso 4: Enfriamiento (Enfriamiento Controlado)

Después del mantenimiento, las piezas deben enfriarse rápidamente para fijar las nuevas propiedades del material. Esto se llama enfriamiento.

En un horno de vacío, esto se hace típicamente rellenando la cámara con un gas inerte de alta pureza como argón o nitrógeno. Potentes ventiladores circulan este gas para enfriar las piezas de forma rápida y uniforme sin causar ninguna reacción química.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el tratamiento térmico al vacío no es la solución para todas las aplicaciones. Comprender sus ventajas y limitaciones es clave para usarlo eficazmente.

La Ventaja: Pureza y Repetibilidad Inigualables

El principal beneficio es el acabado excepcionalmente limpio y brillante de las piezas, lo que elimina la necesidad de limpieza posterior al proceso. Además, el control digital preciso sobre el nivel de vacío, la temperatura y las tasas de enfriamiento asegura que el proceso sea altamente repetible, entregando resultados consistentes de lote a lote.

La Limitación: Tiempo de Ciclo y Rendimiento

Debido a que es un proceso por lotes, un horno de vacío tiene un rendimiento menor que los hornos atmosféricos continuos. Cada ciclo implica tiempo para carga, bombeo, calentamiento, mantenimiento, enfriamiento y descarga, lo que puede convertirlo en una opción más lenta para la producción de gran volumen.

La Versatilidad: Una Herramienta Multiproceso

Un solo horno de vacío puede utilizarse para una amplia gama de procesos térmicos. Esto incluye tratamientos estándar como recocido, templado y enfriamiento, así como procesos más avanzados como soldadura fuerte al vacío, sinterización, carburización y nitruración.

Tomar la Decisión Correcta para su Objetivo

La selección del método de tratamiento térmico adecuado depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el acabado superficial y la pureza: El tratamiento al vacío es la opción superior, ya que previene la oxidación y entrega piezas limpias y brillantes directamente del horno.

- Si su enfoque principal es el procesamiento de materiales reactivos: Para metales como el titanio, el circonio o ciertas superaleaciones, un entorno de vacío es innegociable para evitar la contaminación.

- Si su enfoque principal es la repetibilidad y precisión del proceso: Un horno de vacío ofrece un control digital inigualable sobre todo el ciclo térmico, asegurando resultados extremadamente consistentes y predecibles.

Comprender cómo un horno de vacío controla la atmósfera de procesamiento le permite lograr propiedades de material específicas y de alto rendimiento que de otro modo serían inalcanzables.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Principio Fundamental | Calentar materiales en un ambiente de baja presión y libre de oxígeno para prevenir la oxidación. |

| Ventaja Principal | Ofrece acabados superficiales limpios y brillantes sin necesidad de limpieza posterior al proceso. |

| Ideal Para | Metales reactivos (ej., titanio), aplicaciones que requieren alta pureza y repetibilidad. |

| Tipo de Proceso | Procesamiento por lotes, ofreciendo alta precisión pero menor rendimiento que los hornos continuos. |

| Procesos Comunes | Recocido, templado, soldadura fuerte, sinterización y endurecimiento (enfriamiento). |

¿Listo para lograr resultados sin óxido y de alto rendimiento con sus materiales?

KINTEK se especializa en hornos avanzados de tratamiento térmico al vacío para laboratorios e instalaciones de producción. Nuestro equipo proporciona el entorno preciso y libre de contaminantes esencial para trabajar con metales reactivos y lograr propiedades de material superiores.

Contacte a nuestros expertos hoy para discutir cómo un horno de vacío puede mejorar su I+D o proceso de fabricación.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es la temperatura máxima en un horno de vacío? Depende de sus materiales y necesidades de proceso

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Qué materiales se utilizan en un horno de vacío? Una guía sobre los materiales de la zona caliente y los metales procesados

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso