En esencia, un horno de tubo de vacío es un horno de alta temperatura que calienta una muestra dentro de un tubo sellado. Funciona rodeando el tubo con elementos calefactores externos mientras un potente sistema de vacío elimina el aire del interior del tubo, creando un entorno ultrapuro para el procesamiento de materiales.

El propósito fundamental de un horno de tubo de vacío es lograr un procesamiento térmico preciso y, al mismo tiempo, evitar que el material reaccione con gases atmosféricos como el oxígeno. Logra esto aislando físicamente la muestra dentro de un tubo sellado y aislándola químicamente creando un vacío.

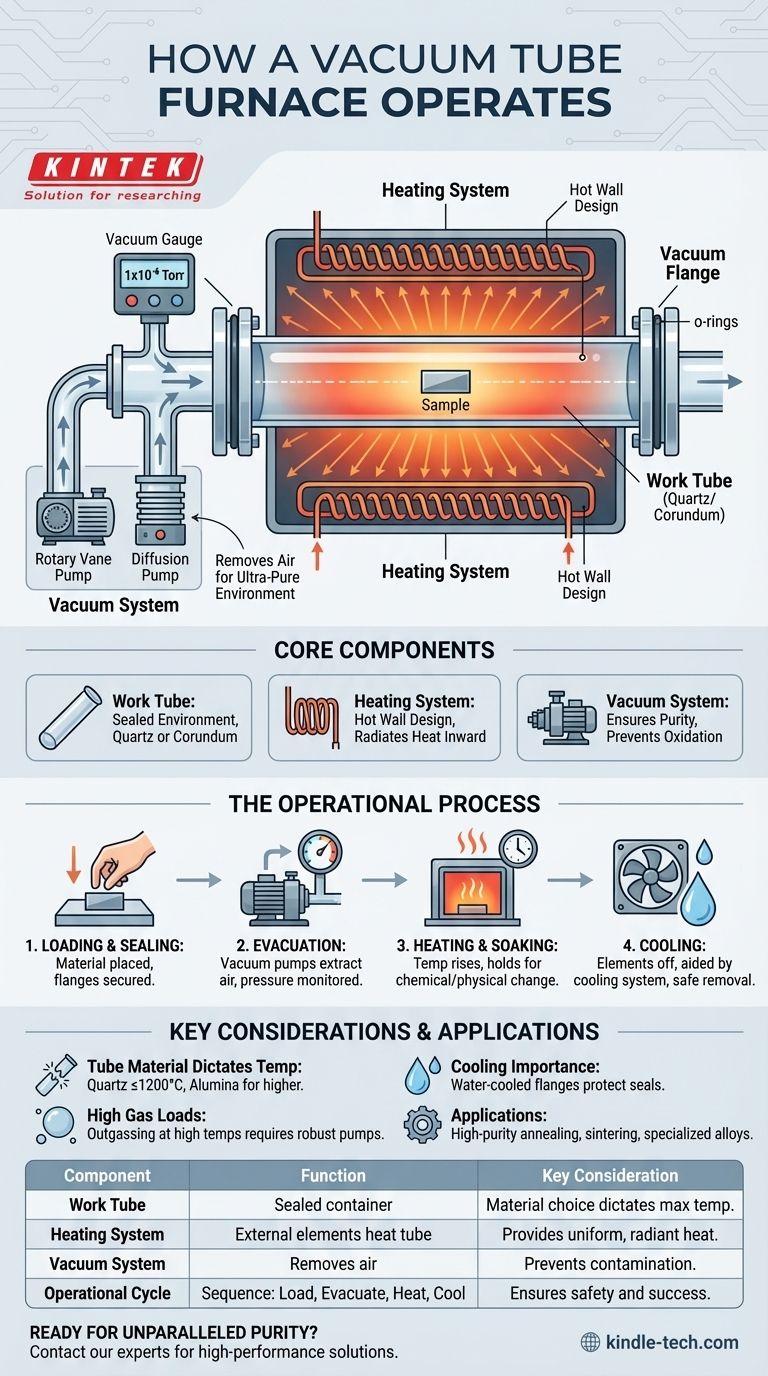

Los componentes principales y sus funciones

Comprender cómo funciona un horno de tubo de vacío comienza con sus tres sistemas principales: la cámara de calentamiento, el tubo de trabajo y el sistema de vacío.

El tubo de trabajo: el entorno sellado

La muestra nunca está expuesta directamente a los elementos calefactores del horno. En cambio, se coloca dentro de un tubo de trabajo, típicamente hecho de cuarzo o corindón (alúmina).

Este tubo actúa como el contenedor sellado. Sus extremos están equipados con bridas de vacío que crean un sello hermético, aislando el entorno interior del aire exterior.

El sistema de calentamiento: aplicación de calor externo

El horno en sí contiene elementos calefactores que rodean el exterior del tubo de trabajo. Esto se conoce como un diseño de horno de "pared caliente".

Cuando un usuario establece una temperatura, el controlador dirige a estos elementos externos a calentarse. Este calor irradia hacia adentro, calentando las paredes del tubo de trabajo, lo que a su vez calienta la muestra en el interior a través de la radiación y la convección.

El sistema de vacío: garantizando la pureza

El sistema de vacío es lo que lo diferencia de un horno de tubo estándar. Está conectado a una de las bridas para bombear activamente todo el aire y otros gases del interior del tubo de trabajo.

Un sistema típico utiliza una bomba de paletas rotativas para lograr un vacío preliminar, a menudo respaldada por una bomba de difusión de alta velocidad para alcanzar niveles de vacío muy profundos (por ejemplo, 1x10⁻⁶ Torr). Un medidor de vacío monitorea la presión, asegurando que el entorno permanezca puro.

El proceso operativo paso a paso

Un ciclo operativo típico sigue una secuencia precisa para garantizar tanto la seguridad como el éxito del procesamiento del material.

Paso 1: Carga y sellado

Primero, el material a procesar se coloca dentro del tubo de trabajo. Luego, las bridas de vacío se aseguran a ambos extremos del tubo, creando un sello completo.

Paso 2: Evacuación (bombeo)

Se activa el sistema de vacío. Las bombas comienzan a extraer aire del tubo sellado y el operador monitorea el medidor de vacío hasta alcanzar el nivel de presión deseado.

Paso 3: Calentamiento y remojo

Con el vacío establecido, el usuario programa un perfil de temperatura en el controlador del horno. Los elementos calefactores se energizan, elevando la temperatura al punto de ajuste objetivo.

El horno luego "remoja" o mantiene esta temperatura durante un período predeterminado para permitir que el cambio químico o físico deseado en el material se complete.

Paso 4: Enfriamiento

Una vez finalizado el ciclo de calentamiento, se apagan los elementos calefactores. El horno comienza a enfriarse, a menudo con la ayuda de un sistema de enfriamiento (como bridas enfriadas por agua) para llevar la muestra de manera segura a temperatura ambiente antes de retirarla.

Comprender las compensaciones y las consideraciones clave

Si bien son potentes, los hornos de tubo de vacío tienen principios operativos que introducen compensaciones importantes.

El material del tubo dicta la temperatura

La elección del material del tubo de trabajo es fundamental. Los tubos de cuarzo son comunes pero típicamente limitados a temperaturas alrededor de 1100-1200 °C. Para temperaturas más altas, se requiere un tubo de corindón (alúmina) más duradero y costoso.

Altas cargas de gas a altas temperaturas

A medida que los materiales se calientan mucho, pueden "desgasificarse", liberando gases atrapados de su superficie. Es necesario un sistema de vacío robusto con una alta velocidad de bombeo para eliminar estos gases y mantener el entorno de baja presión durante el ciclo de calentamiento.

La importancia del enfriamiento

La diferencia extrema de temperatura entre el centro caliente del tubo y los extremos a temperatura ambiente crea un estrés térmico significativo. Muchos sistemas requieren refrigeración por agua para las bridas para proteger las juntas tóricas de la fusión, lo que causaría una fuga catastrófica de vacío.

Tomando la decisión correcta para su aplicación

Seleccionar y operar un horno de tubo de vacío depende completamente de su material y objetivos de procesamiento.

- Si su enfoque principal es el recocido o sinterización de alta pureza: Es esencial un sistema con una bomba de difusión de alto rendimiento capaz de lograr un vacío profundo para evitar cualquier oxidación.

- Si su enfoque principal es el procesamiento por encima de 1200 °C: Su configuración debe basarse en un tubo de trabajo de corindón (alúmina), ya que el cuarzo fallará a estas temperaturas.

- Si su enfoque principal es la creación de aleaciones o materiales especializados: El entorno de vacío es innegociable, ya que evita que los gases atmosféricos contaminen el producto final.

En última instancia, un horno de tubo de vacío proporciona un control sin igual sobre el entorno térmico y químico para el desarrollo de materiales avanzados.

Tabla resumen:

| Componente | Función | Consideración clave |

|---|---|---|

| Tubo de trabajo | Contenedor sellado para la muestra (cuarzo o alúmina) | La elección del material dicta la temperatura máxima (por ejemplo, cuarzo ≤1200°C) |

| Sistema de calentamiento | Los elementos externos calientan el tubo a través del diseño de 'pared caliente' | Proporciona calor radiante uniforme a la muestra |

| Sistema de vacío | Elimina el aire para crear un entorno ultrapuro | Previene la oxidación y la contaminación; gestiona la desgasificación |

| Ciclo operativo | Secuencia: Cargar, Evacuar, Calentar/Remojar, Enfriar | Garantiza la seguridad y el éxito del procesamiento del material |

¿Listo para lograr una pureza y precisión sin igual en el procesamiento de sus materiales? KINTEK se especializa en hornos de tubo de vacío de alto rendimiento y equipos de laboratorio, proporcionando el entorno confiable y libre de contaminación que sus necesidades de I+D o producción requieren. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución perfecta para sus aplicaciones de alta temperatura!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué le sucede al calor generado en el vacío? Dominando el control térmico para materiales superiores

- ¿Cómo afecta el entorno de vacío al sinterizado de los compuestos de diamante-cobre? Protección contra daños térmicos

- ¿Qué condiciones ambientales proporciona un horno de tubo de vacío para el sinterizado de cobre? Garantice resultados de alta pureza

- ¿Cuál es el propósito del tratamiento térmico al vacío? Lograr una pureza metalúrgica y un rendimiento superiores

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación