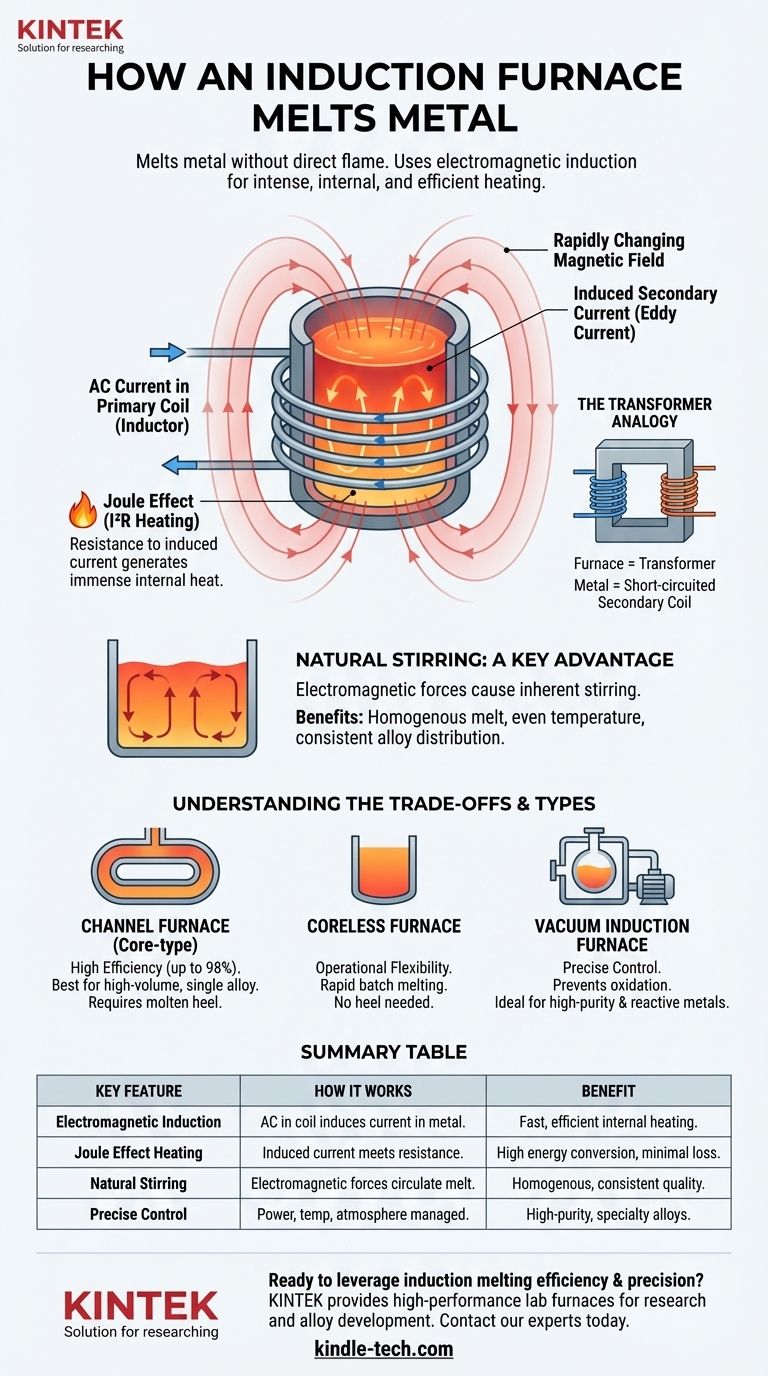

En esencia, un horno de inducción funde metal sin llama directa ni elemento calefactor externo. Utiliza el principio de inducción electromagnética para generar calor intenso directamente dentro de la carga metálica. Una corriente eléctrica alterna fluye a través de una bobina primaria, creando un campo magnético potente y que cambia rápidamente, lo que induce una corriente eléctrica secundaria dentro del metal, fundiéndolo eficientemente de adentro hacia afuera.

Un horno de inducción funciona como un potente transformador donde el metal a fundir actúa como una bobina secundaria en cortocircuito. Este método proporciona una fusión altamente eficiente y controlable, combinada con una acción de agitación natural que es fundamental para producir aleaciones homogéneas de alta calidad.

El Principio Fundamental: Calentamiento Electromagnético

La tecnología detrás de un horno de inducción es una aplicación directa de la Ley de Inducción de Faraday y el efecto Joule. Convierte la energía eléctrica en energía térmica con una eficiencia notable.

El Horno como Transformador

Un horno de inducción funciona con el mismo principio que un transformador. Una bobina primaria, enrollada alrededor de un núcleo o del propio crisol, tiene una corriente alterna (CA) que pasa a través de ella.

Las piezas de metal dentro del horno, o el bucle de metal fundido en un horno de canal, se convierten efectivamente en la bobina secundaria. La CA en la bobina primaria induce una corriente mucho mayor para que fluya dentro del metal.

Generación de Calor a través del Efecto Joule

Esta gran corriente inducida, que fluye contra la resistencia eléctrica natural del metal, genera un calor inmenso. Este fenómeno se conoce como el efecto Joule (o calentamiento I²R).

Debido a que el calor se genera dentro del metal, el proceso es extremadamente rápido y eficiente, con una pérdida mínima de calor al ambiente circundante.

El Papel Crítico de la Corriente Alterna

Un campo magnético estático no induciría una corriente. El proceso se basa en un campo magnético en constante cambio, por lo que la corriente alterna (CA) a una frecuencia específica es esencial para que el horno funcione.

Una Ventaja Clave: Agitación Natural

Uno de los beneficios más significativos de la fusión por inducción es la agitación inherente del baño fundido, que también es resultado de las fuerzas electromagnéticas.

Cómo Ocurre la Agitación

El potente campo magnético de la bobina interactúa con las fuertes corrientes eléctricas que fluyen a través del metal fundido. Esta interacción crea fuerzas que hacen que el metal líquido se mueva.

Típicamente, esto fuerza al metal fundido a elevarse en el centro y fluir hacia abajo a lo largo de los bordes, creando un bucle continuo y autoagitante. Esto a menudo es visible como un montículo elevado, o menisco, en la superficie del fundido.

Beneficios de una Fusión Homogénea

Esta acción de agitación natural es vital para la producción de metal de alta calidad. Asegura una distribución uniforme de la temperatura en todo el lote.

Además, garantiza que cualquier aleación añadida se mezcle a fondo, lo que resulta en un producto final perfectamente homogéneo con una composición química y propiedades consistentes.

Entendiendo las Ventajas y Desventajas

Aunque potente, la tecnología de inducción no es una solución universal. Comprender sus características específicas es clave para aprovecharla adecuadamente.

Alta Eficiencia, Aplicaciones Específicas

Los hornos de tipo núcleo o de canal son extremadamente eficientes, convirtiendo hasta el 98% de la energía eléctrica en calor. Sin embargo, son más adecuados para mantener y fundir grandes volúmenes continuos de un solo tipo de metal.

Estos hornos requieren un bucle continuo de metal fundido (un "talón") para operar, lo que los hace menos flexibles para cambios frecuentes de aleación u operaciones por lotes.

Control vs. Complejidad

Los hornos de inducción modernos ofrecen un control inigualable sobre el proceso de fusión. Parámetros como la potencia, la temperatura y el tiempo pueden automatizarse con precisión.

Sistemas como los hornos de inducción al vacío permiten la fusión bajo una atmósfera controlada (vacío o gas inerte), lo cual es esencial para prevenir la oxidación al trabajar con metales reactivos. Sin embargo, este nivel de control conlleva una mayor complejidad y costo del equipo.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un tipo específico de horno de inducción depende completamente del objetivo operativo.

- Si su enfoque principal es la fusión continua de alto volumen de una aleación: Un horno de inducción de canal ofrece la mayor eficiencia eléctrica posible para el trabajo.

- Si su enfoque principal es producir aleaciones de alta pureza o especiales: Un horno de inducción al vacío proporciona el control atmosférico esencial para prevenir la contaminación y asegurar la calidad metalúrgica.

- Si su enfoque principal es la flexibilidad operativa y la fusión rápida por lotes: Un horno de inducción sin núcleo suele ser la opción superior, ya que no requiere un talón fundido para arrancar.

En última instancia, la fusión por inducción proporciona una combinación única de eficiencia, control preciso y calidad metalúrgica que no tiene comparación con los métodos tradicionales de combustión.

Tabla Resumen:

| Característica Clave | Cómo Funciona | Beneficio |

|---|---|---|

| Inducción Electromagnética | La corriente alterna en una bobina induce una potente corriente secundaria dentro del propio metal. | El calor se genera internamente para una fusión rápida y eficiente. |

| Calentamiento por Efecto Joule | La corriente inducida encuentra la resistencia eléctrica del metal, creando calor intenso. | Conversión de energía altamente eficiente con mínima pérdida de calor. |

| Agitación Natural | Las fuerzas electromagnéticas hacen que el metal fundido circule. | Asegura una fusión homogénea con distribución uniforme de temperatura y aleación. |

| Control Preciso | La potencia, la temperatura y la atmósfera (por ejemplo, vacío) se pueden gestionar con precisión. | Ideal para producir aleaciones de alta pureza y especiales con calidad consistente. |

¿Listo para aprovechar la eficiencia y precisión de la fusión por inducción en su laboratorio?

KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de inducción adaptados para investigación, desarrollo de aleaciones y producción de metales de alta pureza. Nuestras soluciones ofrecen el control y la homogeneidad que necesita para obtener resultados superiores.

Contacte a nuestros expertos hoy para discutir su aplicación específica y encontrar el sistema de fusión por inducción perfecto para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Cuáles son las reacciones en un horno de inducción? Dominando el control metalúrgico para su fusión

- ¿Qué papel juega un horno de fusión por inducción en los materiales de fusión nuclear? Avance en la investigación de la difusión de hidrógeno

- ¿Cuáles son las desventajas del horno de inducción? Limitaciones clave para la fusión de metales

- ¿Qué es la sinterización en un horno de inducción? Dominando el proceso térmico para materiales duraderos

- ¿Cómo se puede mejorar la vida útil del revestimiento de un horno de inducción en la boca del horno? Consejos de mantenimiento experto

- ¿Cómo se controla la temperatura de una bobina de inducción? Domine la gestión térmica precisa para su proceso

- ¿Cuál es la calidad del agua para el horno de inducción? Asegure una fusión segura y eficiente con el refrigerante adecuado

- ¿Cuáles son las ventajas de un horno de fusión por inducción al vacío? Logre aleaciones de alta pureza con precisión VIM