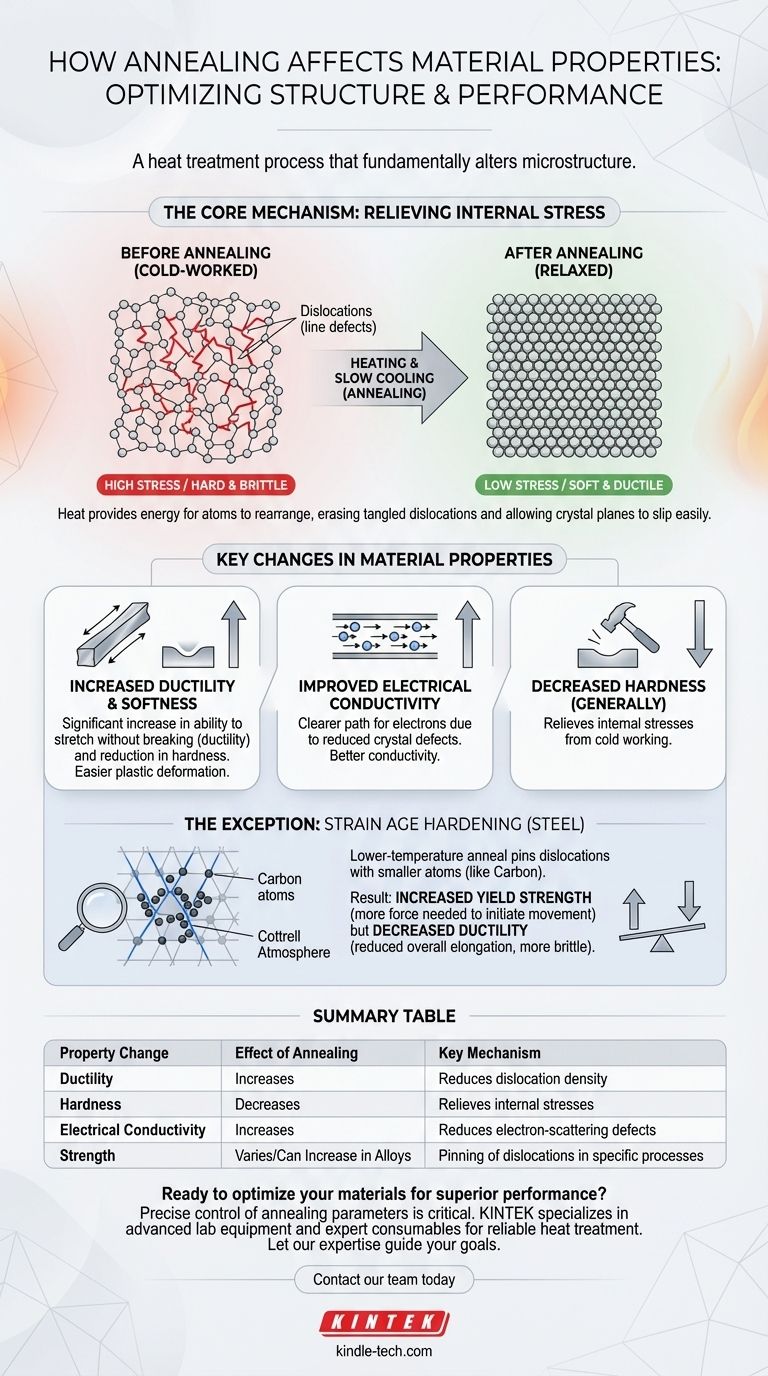

El recocido es un proceso de tratamiento térmico que altera fundamentalmente la microestructura de un material para cambiar sus propiedades mecánicas y físicas. Al calentar un material a una temperatura específica y luego enfriarlo lentamente, el recocido generalmente hace que un material sea más blando, más dúctil y más fácil de trabajar. También refina la estructura cristalina, lo que puede mejorar propiedades como la conductividad eléctrica.

El propósito principal del recocido es aliviar las tensiones internas y reducir la densidad de defectos cristalinos, conocidos como dislocaciones. Este "reinicio" estructural controlado hace que el material sea más uniforme y predecible, aunque el resultado exacto —como un aumento de la resistencia frente a un aumento de la blandura— depende de la aleación específica y de los parámetros de recocido utilizados.

El mecanismo central: aliviar el estrés interno

Para comprender el recocido, primero debe comprender las imperfecciones microscópicas que definen el comportamiento de un material.

¿Qué son las dislocaciones?

Las dislocaciones son defectos lineales o irregularidades dentro de la estructura cristalina de un material. Se introducen naturalmente durante la solidificación o se multiplican durante procesos de fabricación como el laminado, la forja o el doblado (conocido como trabajo en frío).

Estas dislocaciones enredadas son lo que hace que un material trabajado en frío sea duro y quebradizo. Impiden el deslizamiento suave de los planos cristalinos, lo cual es necesario para que el material se deforme plásticamente.

Cómo el calor permite el cambio

La aplicación de calor —el núcleo del proceso de recocido— da a los átomos dentro de la red cristalina suficiente energía para vibrar y moverse.

Esta movilidad atómica permite que la microestructura se repare a sí misma. Los átomos pueden reorganizarse en un estado más ordenado y de menor energía, "borrando" eficazmente muchas de las dislocaciones creadas durante el trabajo en frío.

Cambios clave en las propiedades del material

Esta reorganización interna conduce a varios cambios críticos y deseables en las propiedades generales del material.

Mayor ductilidad y blandura

El resultado principal y más común del recocido es un aumento significativo de la ductilidad (la capacidad de estirarse sin romperse) y una reducción de la dureza.

Con menos dislocaciones que obstruyan el movimiento, los planos cristalinos pueden deslizarse unos sobre otros con mayor facilidad. Esto hace que el material sea más blando y capaz de sufrir una deformación plástica significativa antes de fracturarse.

Conductividad eléctrica mejorada

Las dislocaciones en la red cristalina actúan como sitios de dispersión que impiden el flujo de electrones.

Al reducir la densidad de estos defectos, el recocido crea un camino más claro para que los electrones viajen. Esto resulta en una mejor conductividad eléctrica, una propiedad crítica para los materiales utilizados en cableado y componentes electrónicos.

Comprender las compensaciones y los casos específicos

Aunque el recocido se asocia típicamente con el ablandamiento, sus efectos pueden ser más complejos, particularmente en aleaciones específicas como el acero.

La excepción: endurecimiento por envejecimiento por deformación

En ciertos casos, un recocido a baja temperatura no provoca un reinicio estructural completo. En cambio, proporciona la energía suficiente para que los átomos más pequeños dentro de la aleación, como el carbono en el acero, migren.

El efecto de la atmósfera de Cottrell

Estos átomos de carbono móviles son atraídos por los campos de tensión que rodean las dislocaciones existentes, formando lo que se conoce como una atmósfera de Cottrell.

Esta nube de átomos fija eficazmente las dislocaciones en su lugar, lo que dificulta el inicio de su movimiento.

El resultado: mayor resistencia, menor ductilidad

Debido a que se requiere más fuerza para liberar las dislocaciones de este efecto de fijación, la resistencia a la fluencia del material aumenta.

Sin embargo, esto tiene un costo. El proceso reduce la densidad de dislocaciones móviles, lo que en última instancia conduce a una disminución de la elongación y la ductilidad generales, haciendo que el material sea más quebradizo. Esta es una compensación crucial que se observa en tratamientos específicos del acero.

Elegir correctamente para su objetivo

El recocido no es un proceso único para todos. El resultado deseado dicta el tipo de recocido requerido.

- Si su objetivo principal es mejorar la maquinabilidad o la conformabilidad: Se utiliza un recocido completo para lograr la máxima blandura y ductilidad al reducir drásticamente la densidad de dislocaciones.

- Si su objetivo principal es optimizar la conductividad eléctrica: El recocido es un paso crítico para minimizar los defectos cristalinos que impiden el flujo de electrones.

- Si su objetivo principal es una relación precisa de resistencia a tenacidad en una aleación: Se puede utilizar un recocido de proceso específico a baja temperatura para fijar intencionalmente las dislocaciones, aumentando la resistencia a la fluencia a expensas de la ductilidad.

En última instancia, comprender el recocido le permite adaptar la estructura interna de un material a su función prevista exacta.

Tabla resumen:

| Cambio de propiedad | Efecto del recocido | Mecanismo clave |

|---|---|---|

| Ductilidad | Aumenta | Reduce la densidad de dislocaciones, permitiendo un deslizamiento más fácil del plano cristalino. |

| Dureza | Disminuye (generalmente) | Alivia las tensiones internas del trabajo en frío. |

| Conductividad eléctrica | Aumenta | Reduce los defectos cristalinos que dispersan electrones. |

| Resistencia | Varía (puede aumentar en aleaciones) | En procesos como el endurecimiento por envejecimiento por deformación, las dislocaciones se fijan, aumentando la resistencia a la fluencia. |

¿Listo para optimizar sus materiales para un rendimiento superior?

El control preciso de los parámetros de recocido es fundamental para lograr el equilibrio exacto de resistencia, ductilidad y conductividad que su aplicación exige. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles expertos necesarios para procesos de tratamiento térmico confiables y repetibles.

Deje que nuestra experiencia guíe sus objetivos de ciencia de materiales. Contacte a nuestro equipo hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo de laboratorio vertical

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cuál es la temperatura de recocido de los tubos? Una guía de rangos específicos de materiales para obtener resultados óptimos

- ¿Cómo se limpia un horno de tubo de cuarzo? Prevenga la contaminación y extienda la vida útil del tubo

- ¿Cómo se limpia un tubo de horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es la diferencia entre un horno de flujo ascendente y uno horizontal? Encuentre el ajuste perfecto para el diseño de su hogar

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo