En esencia, el desaglomerado es un paso de purificación crítico en la fabricación que utiliza calor y una atmósfera controlada para eliminar un "aglutinante" temporal de una pieza moldeada o impresa. Esto se realiza dentro de un horno especializado, donde el aglutinante se descompone y vaporiza sistemáticamente, y luego es arrastrado por un sistema de vacío o un flujo de gas inerte. Esto deja atrás una pieza frágil hecha solo del material final, lista para su proceso final de fortalecimiento.

El objetivo fundamental del desaglomerado es eliminar el aglutinante sacrificial que le da a una pieza su forma inicial sin distorsionar, agrietar o contaminar el componente final. Esto se logra controlando cuidadosamente la temperatura y la atmósfera para evaporar el aglutinante o descomponerlo químicamente en componentes que puedan extraerse de forma segura.

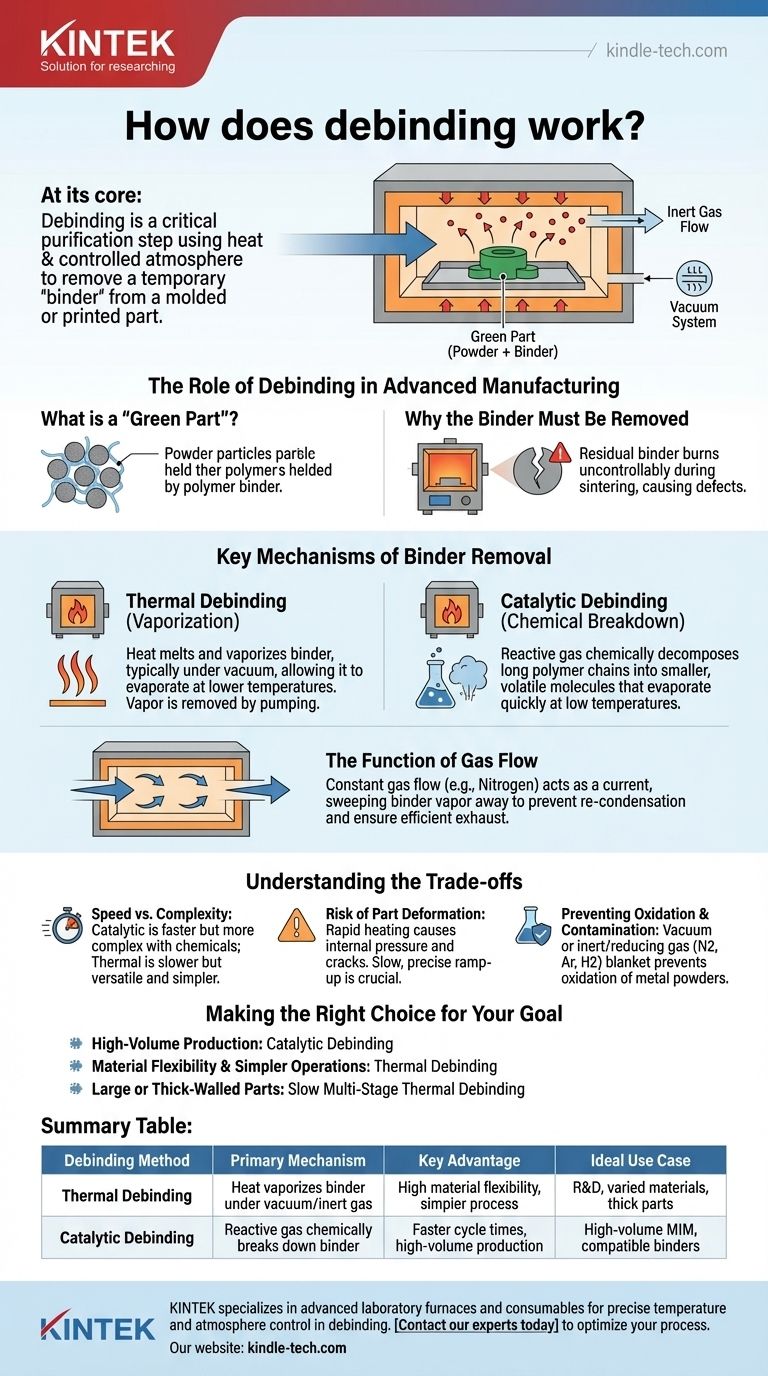

El papel del desaglomerado en la fabricación avanzada

Antes de que una pieza metálica o cerámica alcance su densidad y resistencia finales, comienza como una "pieza verde". Esta pieza verde es una mezcla del polvo del material final (como el acero) y un aglutinante sacrificial (a menudo un polímero).

¿Qué es una "pieza verde"?

Una pieza verde es el resultado inicial de procesos como el moldeo por inyección de metales (MIM) o la impresión 3D por chorro de aglutinante. El aglutinante actúa como un pegamento temporal, manteniendo el polvo metálico o cerámico en la forma deseada.

Aunque la pieza tiene la geometría correcta, carece de la resistencia y densidad del producto final. El aglutinante debe eliminarse por completo antes de la siguiente etapa.

Por qué debe eliminarse el aglutinante

El paso final para crear una pieza densa es la sinterización, donde la pieza se calienta hasta justo por debajo de su punto de fusión. Las partículas del material se fusionan y la pieza se contrae y densifica.

Si el aglutinante permaneciera presente durante la sinterización, se quemaría sin control, liberando gases que crean huecos, grietas e impurezas. El desaglomerado asegura una estructura limpia y pura para una sinterización exitosa.

Mecanismos clave de eliminación del aglutinante

El desaglomerado no es un proceso único, sino una categoría de técnicas. Los dos métodos principales son el térmico y el catalítico, ambos dependen de transformar el aglutinante sólido en gas para su eliminación.

Desaglomerado térmico (Vaporización)

En el desaglomerado térmico, el calor es la herramienta principal. Al aumentar la temperatura de manera controlada, generalmente bajo vacío, el aglutinante se calienta hasta que se derrite y luego se vaporiza (se evapora).

El entorno de vacío es crucial, ya que reduce el punto de ebullición del aglutinante, permitiendo que se convierta en gas a temperaturas más bajas, lo que reduce el estrés en la pieza. Este vapor de aglutinante es luego eliminado por el sistema de bombeo de vacío del horno.

Desaglomerado catalítico (Descomposición química)

Este método utiliza un gas reactivo para descomponer químicamente el aglutinante. La pieza se calienta en un horno lleno de un gas específico que actúa como catalizador.

Este gas desencadena una reacción química que rompe las largas cadenas poliméricas del aglutinante en moléculas más pequeñas y volátiles. Estas moléculas más pequeñas se evaporan rápidamente a baja temperatura y son arrastradas.

La función del flujo de gas

En ambos procesos, a menudo se mantiene un flujo constante de gas a través del horno. Este gas, generalmente inerte como el nitrógeno, actúa como una corriente.

Arrastra el vapor de aglutinante lejos de la pieza, evitando que se vuelva a condensar en áreas más frías y asegurando que se evacúe eficientemente de la cámara.

Comprensión de las compensaciones

Elegir una estrategia de desaglomerado implica equilibrar la velocidad, el costo y el riesgo de fallo de la pieza. El proceso es una operación delicada donde la precisión es primordial.

Velocidad frente a complejidad del proceso

El desaglomerado catalítico es significativamente más rápido que el desaglomerado térmico, lo que lo hace ideal para la producción de gran volumen. Sin embargo, requiere aglutinantes específicos y compatibles y, a menudo, implica productos químicos peligrosos, lo que añade complejidad.

El desaglomerado térmico es más lento pero más versátil, ya que se puede adaptar a una gama más amplia de materiales aglutinantes y generalmente es un proceso más sencillo de gestionar.

Riesgo de deformación de la pieza

Si el calor se aplica demasiado rápido, el aglutinante puede vaporizarse rápidamente dentro de la pieza. Esto crea una presión de gas interna que puede provocar hinchazón, distorsión o incluso grietas.

Por lo tanto, los perfiles de desaglomerado deben aumentarse lenta y precisamente, especialmente para piezas con secciones transversales gruesas, para permitir que el aglutinante escape sin causar daños.

Prevención de la oxidación y la contaminación

A las temperaturas de desaglomerado, los polvos metálicos son muy susceptibles a la oxidación si se exponen al oxígeno. La oxidación introduce impurezas que debilitan la pieza sinterizada final.

Para evitar esto, el proceso se realiza al vacío o se purga con un gas inerte (como nitrógeno o argón) para crear una manta protectora. En algunos casos, se utiliza un gas reductor (como el hidrógeno) para revertir activamente cualquier oxidación menor que pueda ocurrir.

Tomar la decisión correcta para su objetivo

Su estrategia de desaglomerado debe alinearse directamente con sus objetivos de producción y las características específicas de sus piezas.

- Si su enfoque principal es la producción de gran volumen: El desaglomerado catalítico es a menudo la opción superior por su velocidad, siempre que pueda gestionar los requisitos químicos y específicos del material.

- Si su enfoque principal es la flexibilidad de los materiales y las operaciones más sencillas: El desaglomerado térmico es un método más adaptable y tolerante, adecuado para una amplia gama de aplicaciones, incluida la investigación y el desarrollo.

- Si está trabajando con piezas grandes o de paredes gruesas: Un ciclo de desaglomerado térmico lento y de varias etapas es fundamental para eliminar el aglutinante de forma segura sin acumular presión interna que cause defectos.

Dominar el proceso de desaglomerado es esencial para transformar una pieza verde frágil en un componente impecable y de alto rendimiento.

Tabla de resumen:

| Método de desaglomerado | Mecanismo principal | Ventaja clave | Caso de uso ideal |

|---|---|---|---|

| Desaglomerado térmico | El calor vaporiza el aglutinante bajo vacío/gas inerte | Alta flexibilidad de materiales, proceso más sencillo | I+D, materiales variados, piezas gruesas |

| Desaglomerado catalítico | El gas reactivo descompone químicamente el aglutinante | Tiempos de ciclo más rápidos, producción de gran volumen | MIM de gran volumen, aglutinantes compatibles |

¿Listo para optimizar su proceso de desaglomerado para obtener piezas sinterizadas impecables?

KINTEK se especializa en hornos de laboratorio avanzados y consumibles para el procesamiento térmico. Nuestras soluciones proporcionan el control preciso de temperatura y atmósfera fundamental para un desaglomerado exitoso, ayudándole a prevenir defectos y lograr una densidad de pieza superior.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo puede mejorar su flujo de trabajo de moldeo por inyección de metales (MIM) o fabricación aditiva.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Cuál es el proceso de producción del circonio? Del mineral al metal y la cerámica de alto rendimiento

- ¿Cuáles son las configuraciones típicas de zonas de calentamiento y las capacidades máximas de temperatura de los hornos de tubo? Encuentre la configuración adecuada para su laboratorio

- ¿A qué temperatura comienza la pirólisis de la madera? Controle el proceso para obtener biocarbón, bioaceite o gas de síntesis