En esencia, la deposición por haz de electrones es un proceso de alto vacío que utiliza un haz de electrones enfocado y de alta energía para calentar y vaporizar un material fuente. Este vapor luego viaja a través del vacío y se condensa sobre un sustrato, formando una película delgada de muy alta pureza y calidad. Es un método altamente controlado para crear recubrimientos para óptica, electrónica y materiales avanzados.

El principio central de la deposición por haz de electrones es la transferencia de energía de precisión. A diferencia de los métodos que calientan un contenedor completo, el haz de electrones calienta directamente solo el material fuente, lo que garantiza una alta pureza y la capacidad de evaporar materiales con puntos de fusión extremadamente altos.

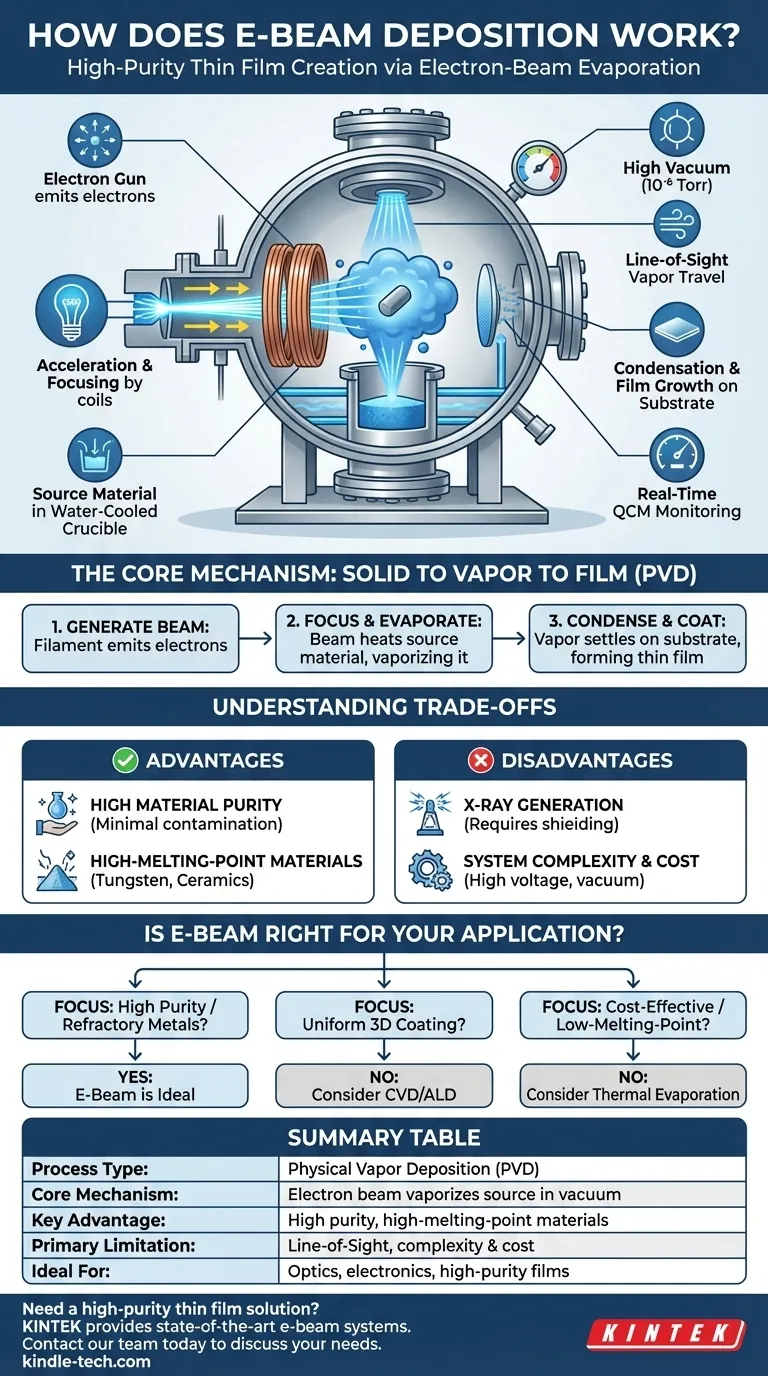

El Mecanismo Central: De Sólido a Vapor

La deposición por haz de electrones es un tipo de Deposición Física de Vapor (PVD), lo que significa que el material pasa de sólido a vapor y de nuevo a sólido sin una reacción química. El proceso comienza con la generación y el enfoque de un haz de electrones.

El Cañón de Electrones

El proceso comienza con un cañón de electrones, que contiene un filamento de tungsteno. Este filamento se calienta a una alta temperatura, lo que hace que emita una nube de electrones a través de un proceso llamado emisión termoiónica.

Aceleración y Enfoque

Estos electrones libres son luego acelerados por un fuerte campo eléctrico, generalmente creado aplicando un alto voltaje (varios kilovoltios). Esto les da una cantidad significativa de energía cinética.

Las bobinas electromagnéticas actúan como lentes, enfocando y doblando con precisión el haz de electrones para que impacte en un punto específico del material fuente.

El Crisol y el Material Fuente

El material a depositar, a menudo en forma de gránulos o polvo, se encuentra en un crisol de cobre refrigerado por agua (o solera).

La refrigeración por agua es fundamental. Evita que el crisol se derrita o reaccione con el material fuente, lo cual es esencial para prevenir la contaminación de la película resultante.

El Papel del Alto Vacío

Todo el proceso se lleva a cabo en una cámara de alto vacío (típicamente $10^{-6}$ Torr o inferior). Este vacío es necesario por dos razones clave: evita que el haz de electrones se disperse por las moléculas de aire y permite que el material vaporizado viaje directamente al sustrato sin colisiones ni contaminación.

El Proceso de Deposición: De Vapor a Película

Una vez que los electrones de alta energía impactan el material fuente, su energía cinética se convierte instantáneamente en energía térmica, lo que hace que el material se caliente rápidamente, se derrita y luego se evapore o sublime en vapor.

Viaje en Línea Recta

Los átomos vaporizados viajan en líneas rectas desde la fuente hacia el sustrato. Esto se conoce como un proceso de línea de visión, característico de la mayoría de las técnicas PVD.

Condensación y Crecimiento de la Película

Cuando los átomos de vapor golpean la superficie relativamente fría del sustrato (el objeto que se está recubriendo), pierden su energía, se condensan de nuevo en un sólido y comienzan a formar una película delgada.

Monitoreo In Situ

El grosor de la película en crecimiento se monitorea típicamente en tiempo real utilizando una Microbalanza de Cristal de Cuarzo (QCM). Este dispositivo permite un control extremadamente preciso del grosor final de la película, a menudo hasta el nivel de un solo angstrom.

Comprender las Compensaciones

Como cualquier proceso técnico, la deposición por haz de electrones tiene ventajas claras y limitaciones específicas que la hacen adecuada para algunas aplicaciones y no para otras.

Ventaja: Alta Pureza del Material

Debido a que solo el material fuente es calentado directamente por el haz, hay una contaminación mínima por parte del crisol. Esto da como resultado películas de pureza excepcionalmente alta, lo cual es fundamental para aplicaciones ópticas y electrónicas.

Ventaja: Materiales de Alto Punto de Fusión

El calentamiento intenso y localizado permite que la deposición por haz de electrones evapore materiales con puntos de fusión muy altos, como tungsteno, titanio y varias cerámicas, que son difíciles o imposibles de evaporar con métodos térmicos más simples.

Desventaja: Generación de Rayos X

Un efecto secundario significativo de los electrones de alta energía que impactan un objetivo es la generación de rayos X. Esto requiere un blindaje adecuado para proteger a los operadores y, a veces, puede dañar sustratos sensibles o componentes electrónicos.

Desventaja: Complejidad y Costo del Sistema

Los sistemas de haz de electrones, con sus fuentes de alimentación de alto voltaje, bobinas de enfoque electromagnéticas y equipos de vacío sofisticados, son significativamente más complejos y costosos que los métodos alternativos como la evaporación térmica.

¿Es la Deposición por Haz de Electrones Adecuada para su Aplicación?

Elegir el método de deposición correcto requiere hacer coincidir las capacidades de la técnica con su objetivo específico.

- Si su enfoque principal es una pureza de material excepcional o el recubrimiento con metales refractarios: La deposición por haz de electrones es una de las mejores opciones disponibles debido a su mecanismo de calentamiento directo y sin crisol.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: Debe considerar un método que no sea de línea de visión, como la deposición química de vapor (CVD) o la deposición de capas atómicas (ALD).

- Si su enfoque principal es el recubrimiento rentable con materiales de bajo punto de fusión (como aluminio o plata): Un sistema de evaporación térmica resistiva más simple y económico puede ser una solución más práctica.

Comprender estos principios fundamentales le permite seleccionar la técnica de deposición que mejor se alinee con sus requisitos de material, rendimiento y proyecto.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Mecanismo Central | El haz de electrones vaporiza el material fuente en alto vacío |

| Ventaja Clave | Alta pureza; puede recubrir materiales de alto punto de fusión (ej. tungsteno) |

| Limitación Principal | Proceso de línea de visión; mayor complejidad y costo del sistema |

| Ideal Para | Óptica, electrónica, aplicaciones que requieren películas de alta pureza |

¿Necesita una solución de recubrimiento de película delgada de alta pureza?

La deposición por haz de electrones es ideal para aplicaciones exigentes en óptica, semiconductores e investigación de materiales avanzados. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de última generación, incluidos sistemas de evaporación por haz de electrones, para satisfacer sus requisitos precisos de recubrimiento.

Nuestros expertos pueden ayudarle a determinar si la deposición por haz de electrones es la opción correcta para su proyecto y proporcionarle el equipo confiable que necesita para tener éxito.

Comuníquese con nuestro equipo hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura